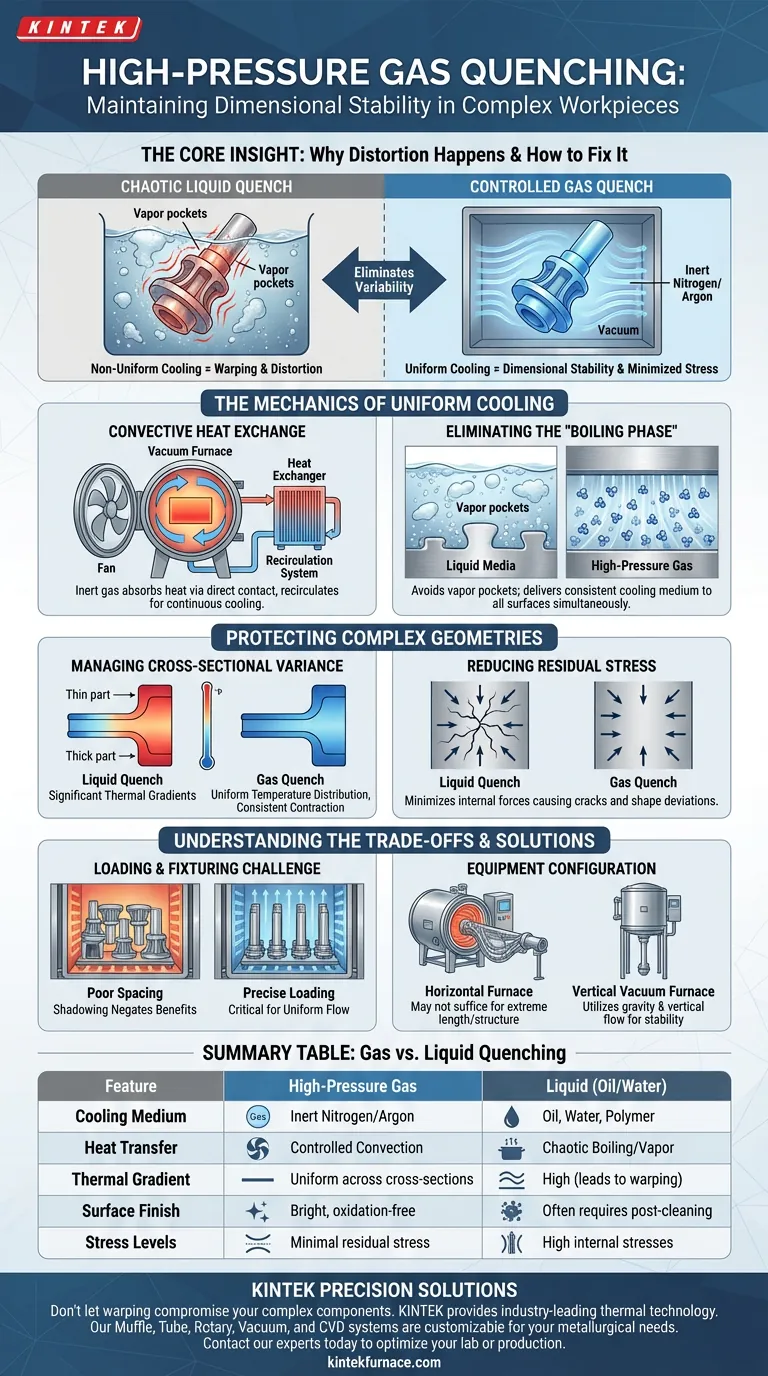

高压气体淬火通过利用受控的对流传热来确保整个工件的均匀冷却速率,从而保持尺寸稳定性。该工艺取代了与液体淬火剂相关的混乱热冲击,最大限度地减少了导致复杂几何形状翘曲和变形的内部应力。

核心见解: 热处理过程中变形的主要驱动因素是非均匀冷却,这会在材料内部产生相互竞争的力。高压气体淬火消除了这种变化,确保薄截面和厚截面的冷却速率相似,从而中和导致裂纹和形状偏差的残余应力。

均匀冷却的原理

对流换热

与依赖液体浸没的传统方法不同,气体淬火系统通常使用氮气来提取热量。

惰性气体在炽热的工件上循环,通过直接接触吸收热能。然后将加热的气体从炉腔排出,通过热交换器冷却,并重新循环回炉中以继续循环。

消除“沸腾阶段”

液体介质,如油或水,在接触热金属时通常会发生相变(沸腾)。

这会产生绝缘层,使部分表面绝缘,而其他区域则快速冷却。高压气体完全避免了这种现象,同时向工件的每个表面提供一致的冷却介质。

保护复杂几何形状

管理横截面差异

复杂的工件通常具有不同的厚度,薄截面的冷却速度自然比厚截面快。

在液体淬火中,这种差异会导致显著的热梯度。高压气体冷却在这些变化的横截面之间实现了均匀的温度分布,使整个零件的热收缩保持一致。

降低残余应力

形状偏差是由残余应力引起的——这是工艺完成后仍然存在的内部力。

通过在关键冷却阶段确保均匀性,气体淬火最大限度地减少了这些应力的产生。这是防止材料开裂和保持严格尺寸公差的关键因素。

理解权衡

装载和固定挑战

虽然气体工艺在稳定性方面更优越,但炉内零件的排列至关重要。

参考资料表明,对于大型或特别复杂的形状,实现均匀的气流需要精确的装载策略。不良的间距或“阴影”(一个零件阻挡了另一个零件的气流)会抵消气体淬火的好处。

设备配置

标准的卧式炉可能不足以满足所有独特的几何形状。

具有“增加结构”或超长零件通常需要立式真空炉。这些专用配置利用重力和垂直气流来确保水平装载有时无法保证的稳定性和均匀性。

为您的目标做出正确选择

- 如果您的主要关注点是尺寸精度:依靠高压气体淬火来最大限度地减少残余应力,并防止液体淬火剂常见的翘曲。

- 如果您的主要关注点是复杂或长结构:研究立式真空炉配置,以确保均匀的负载密度并防止重力引起的变形。

- 如果您的主要关注点是表面完整性:利用真空环境消除氧化和脱碳,确保清洁的表面,没有变质层。

高压气体淬火将冷却过程从混乱的热冲击转变为可控、可预测的操作,从而保护您最关键组件的几何形状。

总结表:

| 特征 | 高压气体淬火 | 液体淬火(油/水) |

|---|---|---|

| 冷却介质 | 惰性氮气/氩气 | 油、水或聚合物 |

| 传热 | 受控对流 | 混乱的沸腾/蒸汽相 |

| 热梯度 | 横截面均匀 | 高(导致翘曲) |

| 表面光洁度 | 光亮,无氧化 | 通常需要后处理 |

| 应力水平 | 最小残余应力 | 高内应力 |

为您的最严苛几何形状提供精密热处理解决方案

不要让翘曲和内应力损害您复杂组件的完整性。KINTEK提供行业领先的热技术,并得到专家研发和精密制造的支持。我们提供一系列马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都可以完全定制,以满足您独特的冶金要求。

无论您是处理航空航天零件还是复杂的医疗设备,KINTEK都能确保您的材料达到最高的尺寸稳定性和表面质量。立即联系我们的技术专家,了解我们的高温炉如何优化您的实验室或生产流程。

图解指南

参考文献

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

本文还参考了以下技术资料 Kintek Furnace 知识库 .