简而言之,碳化硅的关键热性能并非一成不变;它们会随着温度的升高而有规律地变化。随着温度升高,其线膨胀和比热容均增加,而导热系数则降低。理解这些动态行为对于任何高温工程应用都至关重要。

对于任何设计师或工程师来说,最关键的洞察是碳化硅对热的响应是非线性的。考虑这些性能变化是系统稳定高效与容易出现故障或性能不可预测之间的区别。

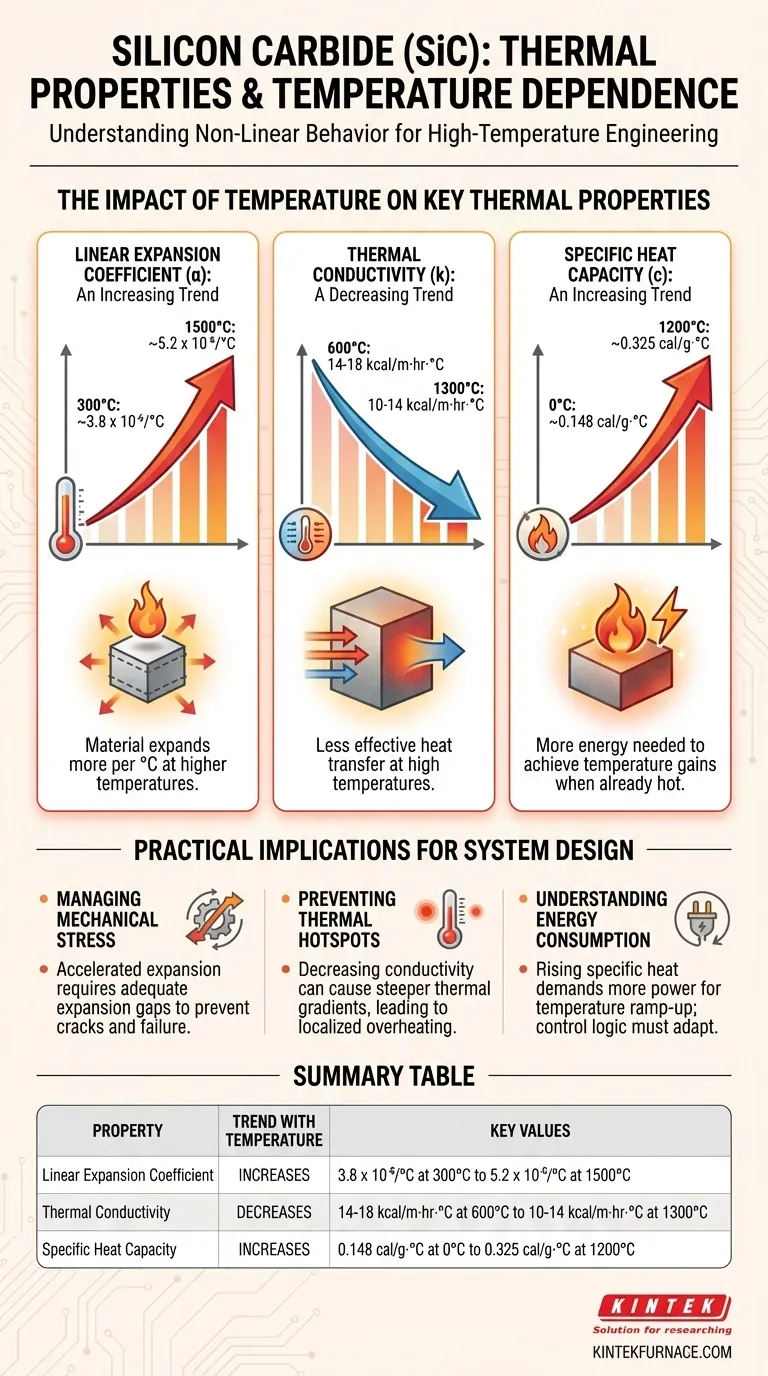

温度对关键热性能的影响

要设计使用碳化硅(SiC)的可靠系统,特别是加热元件,您不能使用单一值来表示其热特性。您必须了解每种性能在您预期的操作范围内如何表现。

线膨胀系数(α):呈上升趋势

线膨胀系数决定了材料受热时膨胀的程度。对于碳化硅而言,这种膨胀率会随着材料温度的升高而增加。

例如,该系数从大约 300°C 时的 3.8 x 10⁻⁶/°C 上升到 1500°C 时的 5.2 x 10⁻⁶/°C。这意味着在较高温度下,材料每升高一度的膨胀量比在较低温度下更大。

导热系数(k):呈下降趋势

导热系数衡量材料传递热量的效率。与直觉相反,碳化硅在温度升高时,其传热效率会降低。

在 600°C 时,其导热系数约为 14-18 kcal/m·hr·°C。到 1300°C 时,该值显著下降至 10-14 kcal/m·hr·°C。这种导热系数的下降是热量分布计算中的一个关键因素。

比热容(c):呈上升趋势

比热容是使给定质量的材料温度升高一度所需的能量。对于碳化硅而言,比热容会随温度增加。

在 0°C 时加热碳化硅大约需要 0.148 cal/g·°C,但在 1200°C 时,这一需求增加了一倍多,达到 0.325 cal/g·°C。这意味着当元件已经很热时,需要更多的能量才能实现温度升高。

对系统设计的实际影响

这些变化的性能对使用碳化硅组件的任何系统的机械和热性能都有直接影响。忽视它们可能导致关键的设计缺陷。

管理机械应力

不断增加的热膨胀系数是机械设计的一个主要考虑因素。随着元件加热,其加速膨胀必须由安装系统来适应,以防止机械应力积聚,这可能导致裂纹和过早失效。

防止热点

由于导热系数在高温下降低,热量不会像从元件最热部分那样容易散发。这可能导致更陡峭的温度梯度,从而可能产生“热点”,加速材料老化或导致局部过热。

了解能源消耗和控制

比热容的上升和电阻率的变化(此处未详细讨论但相关)的结合影响着控制系统。加热器在其温度范围的较高端需要更多功率才能升高温度,并且其电学性能会同时发生变化,这是功率控制器逻辑中必须包含的一个因素,以实现稳定运行。

您的应用的关键考虑因素

要有效地应用这些知识,请关注您特定目标最关键的参数。

- 如果您的主要关注点是机械稳定性:您必须设计具有足够膨胀间隙的夹具,以考虑在您的最高工作温度下热膨胀的非线性增加。

- 如果您的主要关注点是均匀加热:您必须考虑到碳化硅在高温下导热系数的降低可能导致元件和工件之间产生温度梯度。

- 如果您的主要关注点是能源效率和控制:您必须考虑比热容的上升,因为在较高的工作点需要更多的能量来升高温度,这会影响升温时间和总功耗。

掌握这些性能如何相互作用是使用碳化硅设计坚固可靠的高温系统的基础。

摘要表:

| 性能 | 随温度变化趋势 | 关键值 |

|---|---|---|

| 线膨胀系数 | 增加 | 300°C 时 3.8 x 10⁻⁶/°C 到 1500°C 时 5.2 x 10⁻⁶/°C |

| 导热系数 | 降低 | 600°C 时 14-18 kcal/m·hr·°C 到 1300°C 时 10-14 kcal/m·hr·°C |

| 比热容 | 增加 | 0°C 时 0.148 cal/g·°C 到 1200°C 时 0.325 cal/g·°C |

利用 KINTEK 的先进解决方案优化您的高温系统!凭借卓越的研发和内部制造能力,我们为各种实验室提供量身定制的碳化硅加热元件及更多产品,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保与您独特的实验需求精确对齐,提高效率和可靠性。立即联系我们,讨论我们如何通过耐用、高性能的热解决方案支持您的项目!

图解指南