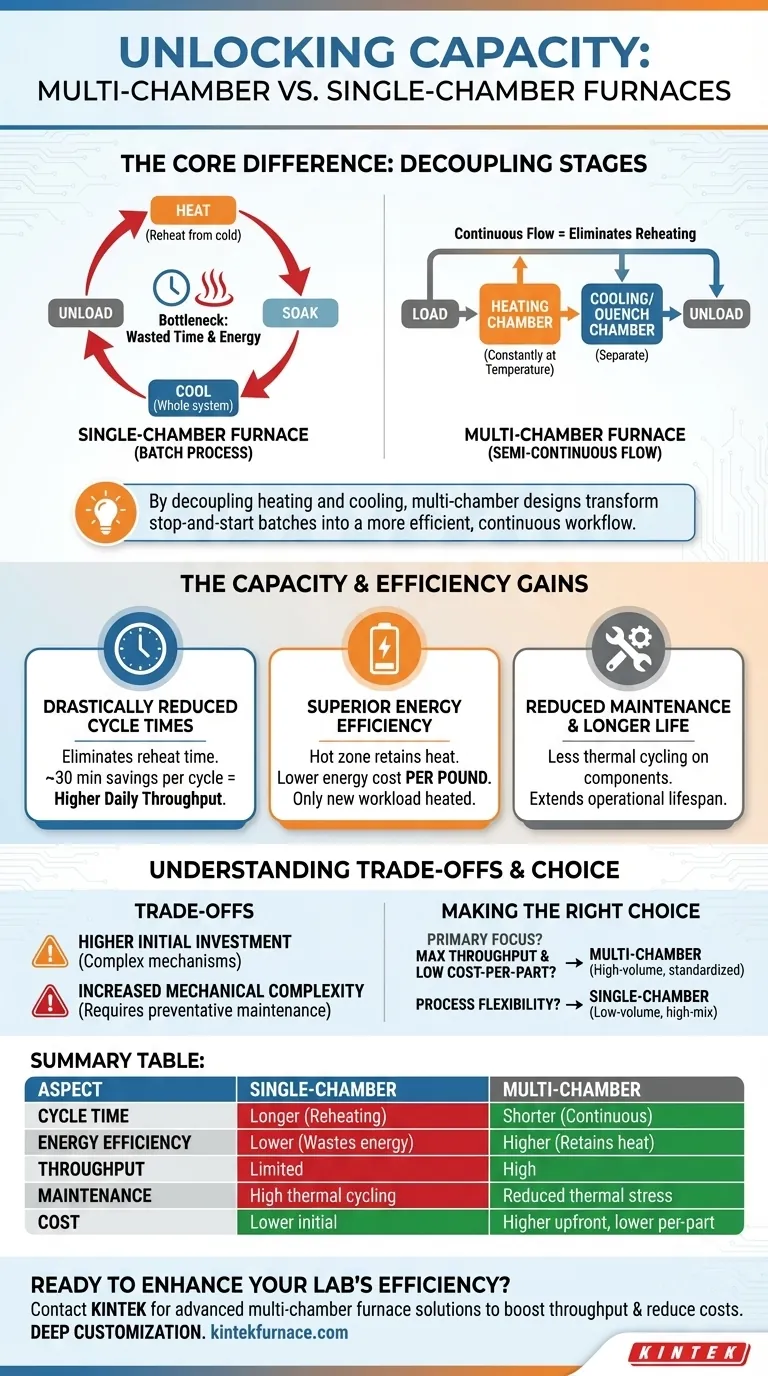

其核心在于,多室炉通过将热处理过程中的加热和冷却阶段物理分离,实现了显著的产能优势。与必须在每批次之间冷却和重新加热的单室炉不同,多室设计使其加热区始终保持在温度,消除了一个巨大的瓶颈,并允许材料连续流动。这种简单的结构变化是其产量、能源效率和操作寿命提升的来源。

通过分离加热和冷却过程,多室炉将停停走走的批量操作转变为更高效的半连续工作流程。这种根本性的转变是其卓越产能和更低运营成本的关键。

核心原理:解耦工艺阶段

要理解其优势,您必须首先比较单室炉与多室系统的工作流程。

单室瓶颈

在传统的单室(或“批次”)炉中,整个过程都在一个地方进行。装入工件,加热室体达到目标温度,材料浸泡,然后整个系统——炉体和工件——冷却,才能开始下一个批次。

这种循环产生了两大低效:时间和能源的浪费。炉子必须为每个新批次完全重新加热,这个过程消耗了总循环时间的大部分。

多室优势:连续流动

多室炉的运行更像一条装配线。它通常由一个装载室、一个专用的加热室和一个独立的冷却或淬火室组成。

加热室达到温度后,会保持在该温度。工件从装载区进入热区,经过处理,然后进入独立的冷却室。当一批工件冷却时,下一批可以立即进入已经加热的加热室。

解读产能和效率的提升

这种连续流模型带来了一系列操作效益,直接促进了更高的产能和更低的成本。

大幅缩短循环时间

最直接的优势是每个批次的总循环时间大幅缩短。完全消除了从低温重新加热炉体结构所需的时间。

例如,从冷态开始加热1000磅的工件可能需要90分钟,但在预热好的炉室中只需60分钟。这每个循环节省的30分钟直接转化为更高的日或周产量。

卓越的能源效率

能源不再浪费在为每个批次重新加热数千磅的绝缘材料、加热元件和钢炉壳上。绝大部分热能保留在热区。

唯一显著的能源输入是加热新工件(“炉料”)所需的能量。这导致每磅加工材料的能源成本显著降低,这是任何大批量生产的关键指标。

减少维护和延长部件寿命

热循环——由于加热和冷却引起的反复膨胀和收缩——是加热元件、绝缘材料和结构焊缝等炉部件磨损和失效的主要原因。

由于多室系统中的加热室保持稳定的高温,它几乎不会经历热循环。这显著降低了维护成本,并延长了最关键和最昂贵的炉部件的使用寿命。

理解权衡

虽然功能强大,但多室设计并非普遍优越。它的优势伴随着必须考虑的明显权衡。

更高的初始投资

多室炉在机械上更复杂。它们涉及室内门、密封件和室体之间的传输机构,导致与类似尺寸的简单单室炉相比,前期资本成本更高。

增加的机械复杂性

虽然热应力维护减少了,但机械维护可能会增加。实现连续工作流程的密封件、门和传输系统是潜在故障的附加点,需要持续的预防性维护计划。

最适合标准化生产

多室炉的主要优势体现在大批量生产具有一致时间和温度曲线的相似零件。对于加工各种具有不同热处理周期的零件的加工厂或研发实验室,单室炉的灵活性和较低成本可能更合适。

为您的运营做出正确选择

选择单室炉还是多室炉完全取决于您的具体运营目标。

- 如果您的主要重点是最大吞吐量和最低单件成本:多室炉是批量、标准化生产的明确选择。

- 如果您的主要重点是适用于各种工件的工艺灵活性:单室炉为加工厂或研发等小批量、多品种环境提供了更大的适应性。

- 如果您的主要重点是长期运行可靠性:多室设计降低了核心部件的热应力,但需要对其机械系统进行勤奋的维护。

最终,理解这种根本的设计差异使您能够为您的特定制造策略选择正确的工具。

总结表格:

| 方面 | 单室炉 | 多室炉 |

|---|---|---|

| 循环时间 | 因重新加热而较长 | 连续流动,时间较短 |

| 能源效率 | 较低,浪费能源重新加热 | 较高,在热区保留热量 |

| 吞吐量 | 受批处理限制 | 高,适合标准化生产 |

| 维护 | 热循环磨损大 | 热应力降低,寿命更长 |

| 成本 | 初始投资较低 | 前期投入较高,单件成本较低 |

准备好使用先进的炉解决方案提高实验室效率了吗?在 KINTEK,我们利用卓越的研发和内部制造,为各类实验室提供高温炉解决方案,如马弗炉、管式炉、旋转炉、真空与气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保我们精确满足您独特的实验需求。立即联系我们,讨论我们的多室炉如何提高您的吞吐量并降低成本!

图解指南