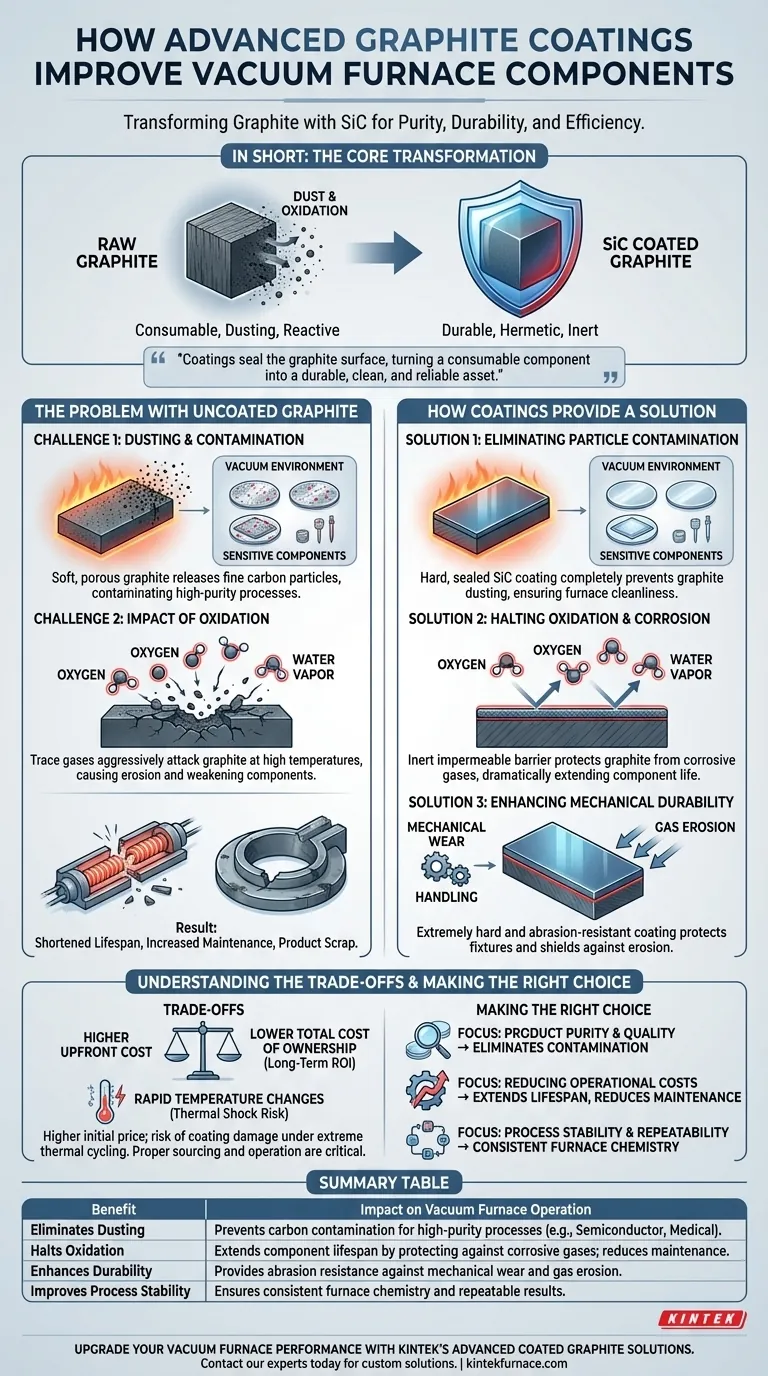

简而言之,像碳化硅 (SiC) 这样的先进涂层通过形成一个密封、耐用的屏障,从根本上改变了石墨真空炉组件。这种保护层可防止石墨脱落颗粒、氧化以及与加工材料发生反应,从而直接延长组件寿命、提高工艺纯度并降低运营成本。

未涂层的石墨在高温下的核心问题不在于其性能,而在于其易于降解和释放粉尘的特性,从而污染真空环境。涂层通过密封石墨表面解决了这个问题,将易耗组件转变为耐用、清洁、可靠的资产。

未涂层石墨的问题

由于其热稳定性和结构完整性,石墨是高温真空应用的理想材料。然而,其固有的特性也带来了重大的操作挑战。

粉尘和污染的挑战

未涂层的石墨相对较软且多孔。在加热循环和真空条件下,它可能会释放出细小的碳颗粒,这种现象被称为粉尘化或脱落。

这种颗粒污染是半导体、医疗植入物和航空航天等高纯度工艺中的关键失效点。单个杂散颗粒就可能毁掉一整批敏感组件。

氧化的影响

即使在高度真空下,也总会存在痕量的氧气和水蒸气。在真空炉的极端温度下,这些残留气体对石墨表面具有很强的侵蚀性。

这种氧化会导致石墨侵蚀,削弱加热元件、夹具和绝缘体等组件。其结果是组件寿命大大缩短,维护频率增加。

涂层如何提供全面的解决方案

碳化硅 (SiC) 涂层并非简单地涂上去的;它通常是通过化学气相沉积 (CVD) 工艺形成的。这会形成一层致密、无孔的层,与石墨化学键合,有效地将其与炉内环境隔离。

消除颗粒污染

SiC 涂层的坚硬、密封表面完全阻止了石墨粉尘的产生。对于要求极度清洁的应用来说,这是最重要的好处。

通过将石墨颗粒固定到位,涂层确保炉膛内部和正在加工的产品没有碳污染。

阻止氧化和腐蚀

SiC 涂层具有极高的化学惰性,比石墨更能抵抗氧化。它充当了一个不可渗透的屏障,阻止腐蚀性气体接触和降解石墨基材。

即使在苛刻的热循环下,这种保护也能极大地延长加热元件、炉架和夹具的使用寿命。

增强机械耐用性

石墨组件可能很脆,容易受到机械磨损和侵蚀。SiC 涂层非常坚硬,耐磨损。

这种额外的耐用性可以保护夹具在装载和卸载过程中免受损坏,并保护所有组件免受淬火或回充操作期间高速气流引起的侵蚀。

了解权衡

尽管好处是巨大的,但采用涂层石墨组件需要清楚地了解相关的注意事项。

前期成本与总拥有成本

涂层组件的初始购买价格高于未涂层组件。这可能会阻碍那些只关注前期资本支出的客户。

然而,当考虑总拥有成本时,真正的价值才会显现出来。延长的使用寿命、减少的炉停机时间、更少的维护人工以及避免产品报废,通常会带来显著的长期投资回报。

热冲击损坏的可能性

尽管坚固,但涂层与石墨之间的结合面可能会因极快的温度变化而受到应力。制造不良的涂层或极其苛刻的热循环可能会导致开裂或分层。

关键是要从信誉良好的制造商处采购组件,并在规定的升温速率内操作炉子,以确保涂层完整性。

根据您的目标做出正确的选择

使用涂层石墨组件的决定应由您的具体工艺要求和业务目标驱动。

- 如果您的首要重点是产品纯度和质量:涂层组件是必不可少的。消除颗粒污染对于医疗、航空航天和电子制造业来说是不可或缺的优势。

- 如果您的首要重点是降低运营成本:涂层组件是一项战略性投资。延长的使用寿命直接转化为更少的更换频率、更少的维护和更长的炉正常运行时间。

- 如果您的首要重点是工艺稳定性和可重复性:涂层的惰性可防止不必要的副反应,确保炉内化学成分在不同批次之间保持一致。

最终,采用先进涂层使您能够超越管理石墨的局限性,而是以清洁、可靠和经济高效的方式充分发挥其潜力。

总结表:

| 优势 | 对真空炉运行的影响 |

|---|---|

| 消除粉尘 | 防止碳污染,这对半导体和医疗行业的高纯度工艺至关重要。 |

| 阻止氧化 | 通过防止腐蚀性气体侵蚀来延长组件寿命,减少维护频率。 |

| 增强耐用性 | 提供耐磨性,保护组件在装载/卸载和气体淬火过程中免受机械磨损。 |

| 提高工艺稳定性 | 通过防止不必要的反应,确保炉内化学成分一致和结果可重复。 |

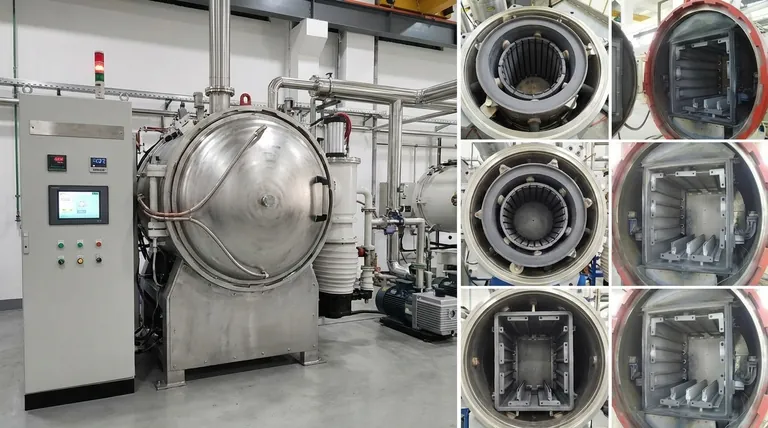

使用 KINTEK 先进的涂层石墨解决方案升级您的真空炉性能。

KINTEK 利用卓越的研发和内部制造能力,为各个实验室提供先进的高温炉组件。我们的碳化硅涂层石墨产品,包括加热元件、夹具和绝缘体,旨在消除污染、延长使用寿命并降低您的总拥有成本。我们强大的深度定制能力确保我们能够精确满足您独特的工艺要求。

准备好实现卓越的纯度和耐用性了吗? 立即联系我们的专家,讨论我们的涂层组件如何优化您的真空炉操作。

图解指南