您花费了几周,甚至几个月的时间来完善您的工艺。材料是纯净的,程序经过精心记录,您的团队执行得无可挑剔。然而,从您的高温熔炉中出来的零件却像在赌博。有些完全符合规格,而有些则翘曲、易碎或质量控制不合格。熔炉控制器自信地显示设定温度——1000°C——但结果的不一致却说明了另一个问题。您陷入了一个令人沮丧的重复运行的循环,浪费了宝贵的材料和时间,却找不到明确的罪魁祸首。

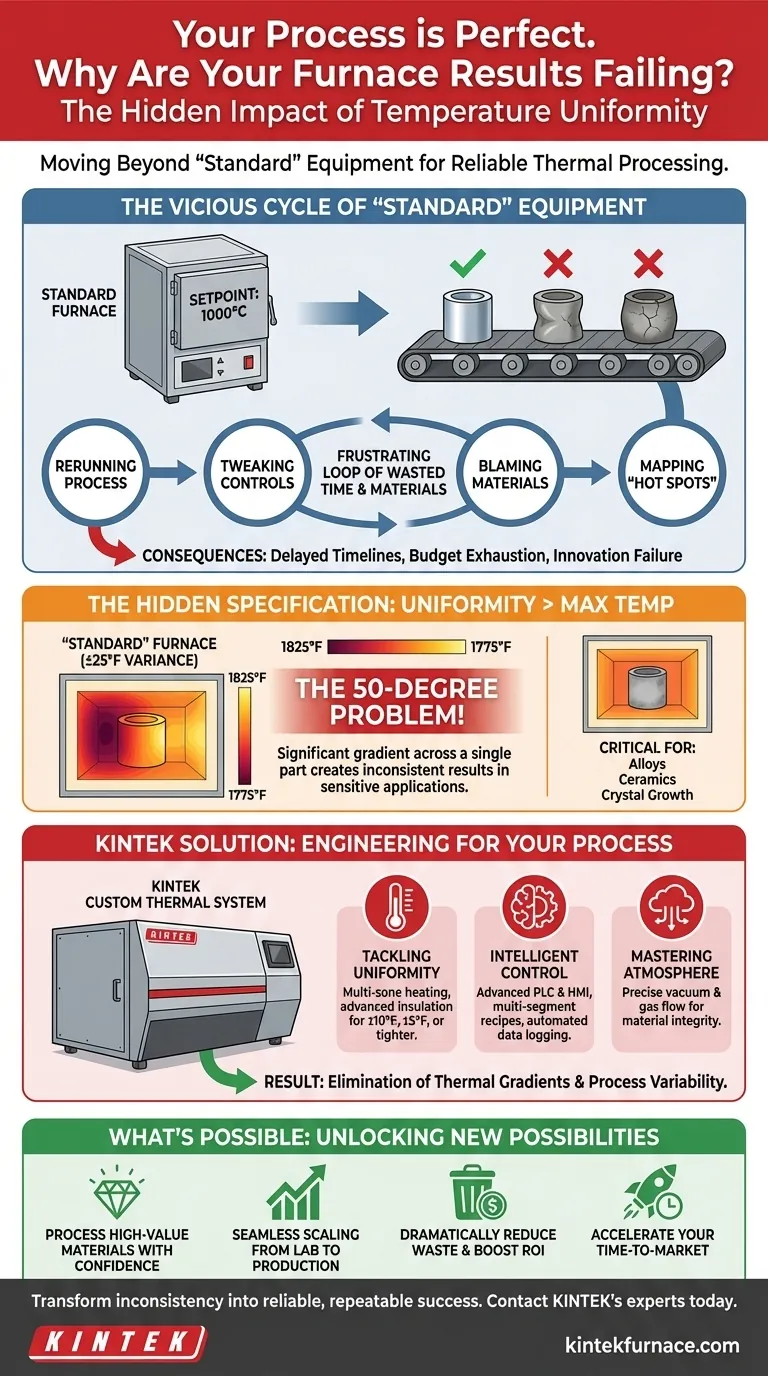

“标准”设备的恶性循环

如果这种情况让您感到熟悉,您并不孤单。许多实验室和制造工厂根据两个主要规格投资购买“标准”箱式或管式熔炉:最高温度和腔室尺寸。这似乎很合乎逻辑。如果您需要在 1000°C 下进行处理,额定温度为 1200°C 的熔炉应该绰绰有余,对吧?

这种假设会导致昂贵的故障排除循环:

- 重新运行工艺:希望下一批产品能够奇迹般地成功。

- 调整控制:在基本控制器上调整升温速率或保温时间,治标不治本。

- 归咎于材料:质疑您的原材料供应,即使它们已经通过了所有进货检验。

- 绘制“热点图”:您甚至可能注意到,放置在熔炉中心的样品与放置在边缘的样品表现不同,但您缺乏修复它的工具。

商业后果是严重的。项目时间表被推迟,研发预算因材料浪费而被耗尽,有前途的创新因工艺不可重复而无法规模化。您对自己数据的信心开始动摇。原本应该成为可靠主力军的熔炉,却成了您整个操作中最大的变量。

隐藏的规格:为什么均匀性比最高温度更重要

这是转折点:问题不在于您的工艺。问题在于您将一个通用的工具用于专业工作。熔炉最重要的性能指标通常隐藏在规格表的细则中:温度均匀性。

标准熔炉的额定温度可能为 ±25°F(约 ±15°C)。这对于非关键的大批量工艺(如一般退火)来说是完全可以接受的。但这对您的高级应用意味着什么?

“标准”熔炉中的 50 度问题

想象一下,您的工艺需要在 1800°F 下进行关键的保温。在 ±25°F 的均匀性下,您组件的一部分可能经历 1775°F,而另一部分同时经历 1825°F。这意味着单个零件的温差高达 50 度。

对于敏感的合金、先进陶瓷或晶体生长,这种 50 度的差异是成功与灾难性失败的区别。这就是为什么零件的一侧烧结完美,而另一侧则处理不足。这是您的结果不一致的根本的、基于物理的原因。所谓的“常见解决方案”之所以失败,是因为它们无法改变熔炉腔室的热力学特性。调整一个简单的控制器无法纠正熔炉设计本身所产生的 50 度温差。

超越“标准”:为您的工艺设计熔炉

要实现真正的工艺控制,您不需要一个稍好一点的标准熔炉。您需要一个专门为您的预期结果而设计的热处理系统。这需要一个从头开始设计的工具,以提供真正重要的东西:卓越的温度均匀性、精确的大气控制和智能自动化。

这是 KINTEK 解决方案的核心原则。我们不仅仅销售熔炉;我们基于对客户挑战的深刻理解,设计定制化的热处理系统。

从通用箱式到精密仪器

我们的方法不是受制于现成的规格,而是针对并解决工艺变异的根本原因:

- 直面均匀性挑战:标准熔炉提供 ±25°F,而我们可以设计多区域加热系统和先进的隔热封装,提供 ±10°F、±5°F 甚至更严格的均匀性。这消除了导致结果不一致的热梯度。

- 提供智能控制:我们集成先进的 PLC 和 HMI 系统,而不是基本的控制器。这允许复杂的、多段的程序、用于工艺验证的自动化数据记录以及与您工作流程的无缝集成。

- 掌握气氛控制:对于对氧化敏感的材料,我们的真空和气氛熔炉系统旨在提供您的工艺所需的精确环境,确保材料的化学和物理完整性。

我们的流程不是从目录开始,而是从您的需求开始。通过利用我们的研发专业知识和内部制造能力,我们打造出您需要的精确工具,确保每一次都能正确完成工作。

当您的熔炉不再是变量时,会发生什么?

当您的熔炉从不确定性的来源转变为可靠的精密仪器时,它将开启全新的可能性。您的团队曾经用于故障排除的精力现在可以专注于创新。

使用 KINTEK 定制设计的熔炉,您可以:

- 自信地处理高价值材料:处理以前因风险过高或难以重复处理而无法处理的敏感、下一代材料。

- 无缝地从实验室规模扩展到生产规模:在研发中开发一种工艺,并知道它可以以可预测、一致的结果进行扩展。

- 大幅减少浪费:消除报废批次和浪费的材料,直接且显著地带来投资回报。

- 加速上市时间:消除主要的工艺变异来源,您可以比竞争对手更快地将新产品和创新推向市场。

您的熔炉应该是竞争优势,而不是瓶颈。停止使用通用工具,让我们为您打造应有的专业解决方案。

解决工艺变异不仅仅是关于更好的硬件;更是关于拥有一个了解热力学与材料科学之间深层联系的专家合作伙伴。我们的团队随时准备讨论您项目的独特挑战,并设计一个将不一致转化为可靠、可重复成功的热处理系统。 联系我们的专家。

图解指南