您已经做对了一切。材料合成完美无瑕,样品制备一丝不苟,熔炉循环也完全按照规程编程。您等待数小时,期待成功的结果。然而,当您打开炉腔时,样品却开裂、变形,或者表现出与上一批次截然不同的性质。整个批次都报废了。

这是一种令人沮丧的场景,在研发实验室和生产设施中发生得过于频繁。

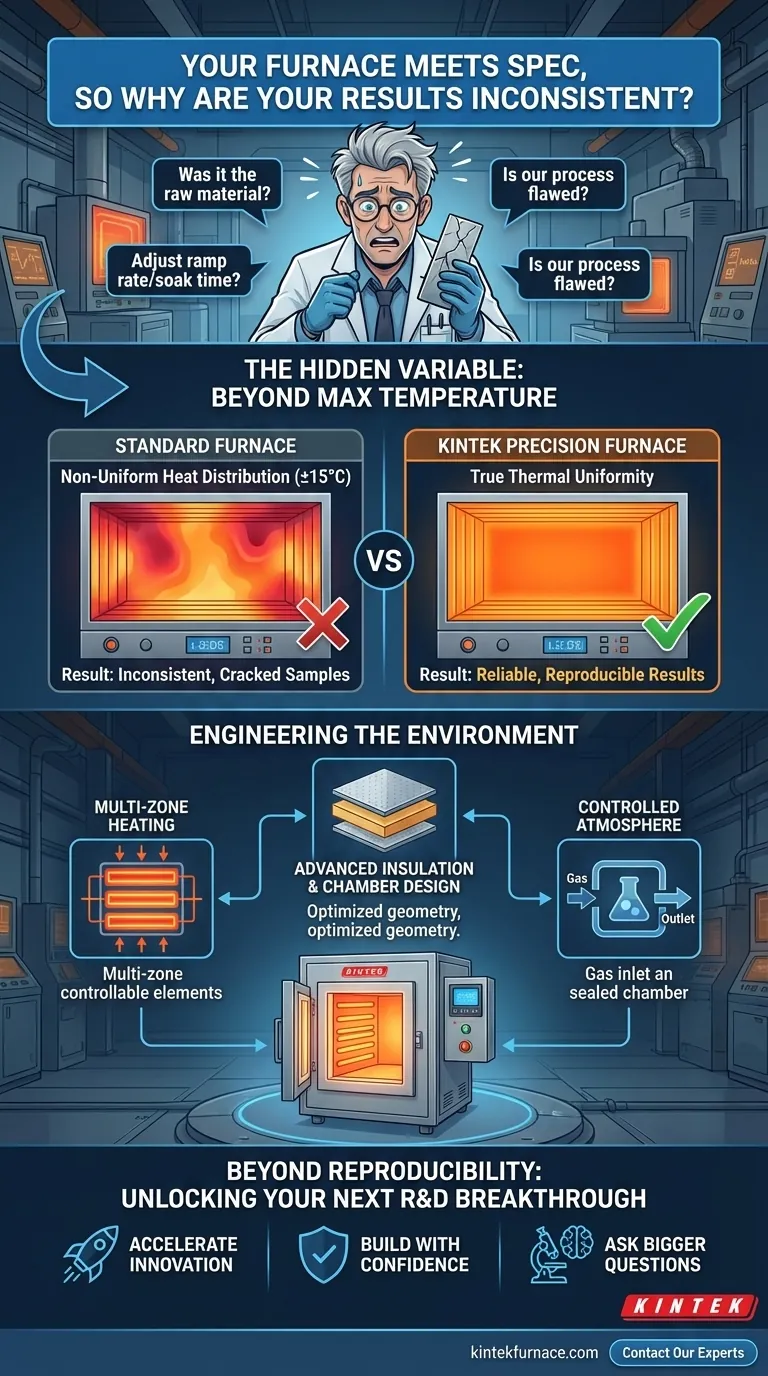

追逐幽灵:为何您的故障排除陷入僵局

面对不一致的热处理结果时,故障排除周期就开始了。您开始质疑一切:

- “原材料有问题吗?”您花费时间和金钱分析新批次,结果却依然无法预测。

- “我应该调整升温速率或保温时间吗?”您进行了数十次迭代测试,耗费了宝贵的时间和昂贵的材料,但结果仍然难以预测。

- “我们的工艺从根本上就有缺陷吗?”怀疑开始滋生,威胁到关键项目的进度。

这种反复试验的循环不仅仅是令人沮丧;它会带来严重的商业后果。每一批次的失败都意味着材料的浪费、工时的损失以及项目里程碑的延迟。对于一个致力于创新的公司来说,这种不确定性直接阻碍了新材料的开发、产品质量的提升以及更快地进入市场。

您再次查看熔炉的规格表。它额定了正确的最高温度,所以设备*应该*能正常工作。然而,问题很少在于熔炉升温的能力。问题在于一个大多数标准规格表未能充分解决的隐藏变量。

隐藏的变量:超越最高温度,实现真正的热均匀性

导致这种困境的根本误解是熔炉的最高温度与其温度均匀性之间的区别。

想象一下家用烤箱。您知道有热点,烤盘边缘的饼干会烤焦,而中间的饼干却没烤熟。标准的工业或实验室熔炉,尽管先进得多,但其原理也类似。虽然控制器上的传感器可能显示稳定的 1000°C,但炉腔的一个角落可能是 985°C,而另一个角落可能是 1015°C。

对于许多基本应用来说,这种 ±15°C(或 ±25°F)的标准均匀性是可以接受的。但对于先进材料科学、半导体研究或航空航天部件来说,这种温度梯度是灾难性的。这意味着您的样品的一部分正在经历与另一部分不同的热处理过程,导致内部应力、不完全的相变以及不一致的晶粒结构——这正是您遇到的失败的根源。

这就是为什么您之前的故障排除失败了。调整升温速率或归咎于原材料,就像试图通过重新粉刷墙壁来修复歪斜的画。您正在处理症状,而不是根本原因:热环境本身对于您的特定应用来说不够均匀。

工程化环境:从标准箱到精密工具

要永久解决这个问题,您需要的不仅仅是一个能加热的箱子。您需要一个为您的确切工艺而设计的、精密控制的热环境。解决方案在于指定一个将温度均匀性作为首要设计标准而非事后考虑的熔炉。

这正是 KINTEK 深度定制能力至关重要的地方。一个真正精确的熔炉是一个从头开始设计的系统,旨在消除热量波动。这通过工程化关键组件使其协同工作来实现:

- 多区加热:使用多个独立控制的加热区域,而不是一个巨大的热源。智能控制器主动调整每个区域的功率,抵消热点和冷点,从而在整个工作负载中保持均匀的温度场。

- 先进的隔热和炉腔设计:高效陶瓷纤维隔热材料不仅是为了节能;它还旨在防止特定区域的热量损失,这是造成温度梯度的主要原因。炉腔本身的几何形状也经过优化,以促进均匀的热量分布。

- 可控气氛:引入氩气或氮气等惰性气体可以改善传热并防止不必要的化学反应,但前提是炉腔密封良好且气体流量得到控制。我们的气氛炉设计旨在确保气体提供一致、稳定的环境。

KINTEK 熔炉不是现成的产品;它是解决方案的实体体现。它是基于对决定实验成功的热物理学的深刻理解而设计的。我们制造出能够提供您的工作所需的精确、均匀环境的工具。

超越可重复性:解锁您的下一个研发突破

当您的熔炉提供真正均匀的热环境时,一切都会改变。“幽灵”变量消失了,您的结果变得可靠且可重复。但好处远远不止于解决一个恼人的问题。

- 加速创新:您可以停止花费数周进行故障排除,开始专注于真正的研发。您可以自信地测试更敏感的下一代材料,这些材料以前无法可靠地加工。

- 自信地构建:您可以相信在实验室中表征的材料特性能够得到一致的重现,从而使从研究到中试生产的过渡更加顺畅。

- 提出更宏大的问题:拥有稳定且可预测的加工环境,您可以开始探索材料的细微差别,突破可能性的界限,并获得竞争优势。

您的材料、您的工艺以及您的研究目标都是独一无二的。一刀切的熔炉将永远是妥协和不确定性的根源。要前进,您需要一个了解您挑战背后的物理原理并能为您工程化所需精确解决方案的合作伙伴。

让我们讨论您在项目中面临的具体热挑战。我们的团队随时准备帮助您配置一台消除不一致性并赋能您下一个突破的熔炉。 联系我们的专家。

图解指南