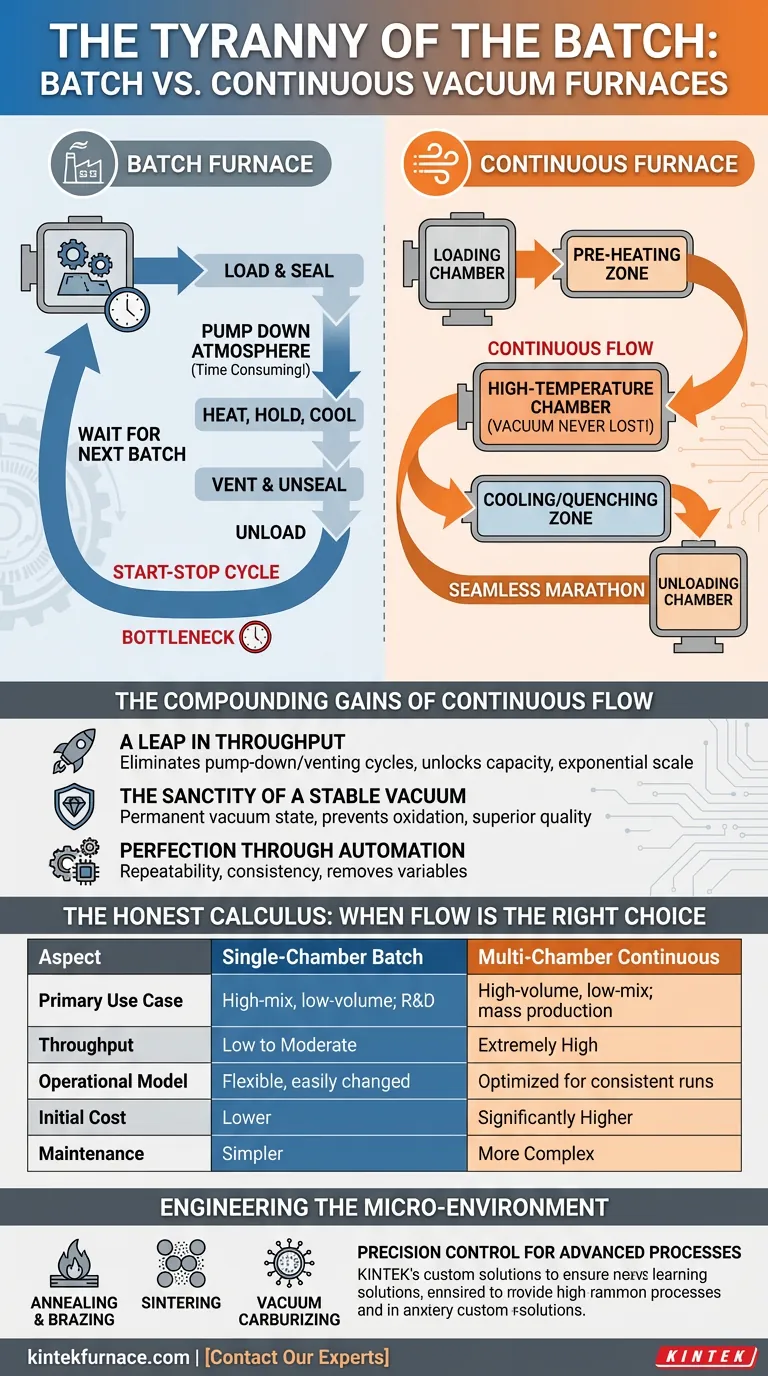

想象一下一个车间。角落里放着一台大型单腔真空炉,是该操作的主力。这个过程是一个熟悉、近乎冥想的节奏:装载零件,密封门,抽真空。加热,保温,冷却。排气,开封,卸载。

然后,等待。整个数小时的循环必须为下一批次重新开始。

这就是批次生产的桎梏。这是一个可靠的过程,但它本质上是一种时断时续的存在。每个循环都是一个孤岛,与上一个脱节,造成了一个决定整个生产线速度的瓶颈。这不仅仅是机械限制;它也是心理上的,迫使人们形成分段工作的思维方式,而不是连续流。

超越瓶颈:连续流理念

批次生产的核心低效之处不在于热处理过程本身,而在于准备环境所花费的时间。每次装载都需要抽真空和恢复大气压,这是生产时间损失的地方。

多腔连续真空炉是解决这个问题的优雅工程方案。它不仅仅是改进旧工艺;它引入了一种新理念。

与单个腔室完成所有工作不同,该炉由一系列通过真空密封通道连接的专用区域组成:

- 装载腔室:零件进入系统。

- 预热区:零件逐渐升温。

- 高温腔室:发生核心热处理过程(钎焊、烧结等)。

- 冷却/淬火区:零件在受控条件下冷却。

- 卸载腔室:成品零件离开系统。

零件自动从一个腔室移动到下一个腔室。关键的见解是:中央高温腔室永远不会失去真空。它保持一个原始、稳定的环境,随时准备接收连续的材料流。这会将工作流程从一系列不连贯的短跑转变为无缝的长跑。

不间断工作的复合收益

摆脱批次循环的束缚,会产生远远超出速度的复合效益。

产量飞跃

通过消除主腔室的抽真空/排气循环,炉子的容量得以释放。唯一的限制因素是热处理时间本身,而不是设置。这使得生产规模可以大幅增加,将线性过程转变为指数级过程。

稳定真空的圣洁性

在批次炉中,原始真空环境是暂时的——每次循环都会创建和破坏。在连续炉中,真空是一种永久的、受保护的状态。这种稳定性对于实现卓越的材料质量至关重要。它完全防止了氧化和大气污染,确保了加工材料的绝对完整性。

通过自动化和重复实现完美

计算机控制系统管理零件的传输和每个腔室的参数。每个组件都经历完全相同的热处理曲线,从预热到冷却。这种程度的自动化保证了手动管理的批次系统几乎不可能实现的重复性和一致性。它消除了变量,并增强了对最终产品的信心。

微环境工程

这些系统的真正魅力在于它们提供的精度。因为每个腔室都专用于一项任务,所以它可以被优化到非凡的程度。

这使得具有精确控制的高级工艺成为可能:

- 退火和钎焊:创造完美的结合和材料性能。

- 烧结:将粉末金属锻造成实心、高性能零件。

- 真空渗碳:以卓越的均匀性硬化表面。

此外,诸如分压控制之类的功能允许工程师微调气氛,防止特定的冶金效应,例如铬在高温下从钢中汽化。实现这一点需要深厚的专业知识,这就是为什么专用系统至关重要的原因。在 KINTEK,我们的理念是炉子必须根据工艺量身定制,这就是为什么我们专注于为独特的材料科学挑战定制真空系统。

诚实的计算:何时流动是正确的选择

连续炉是一种强大的工具,但它是一种专业工具。决定采用它是一个在规模和灵活性之间进行的战略选择。

| 方面 | 单腔批次炉 | 多腔连续炉 |

|---|---|---|

| 主要用例 | 高混合、低批量;研发 | 高批量、低混合;大规模生产 |

| 产量 | 低到中等 | 极高 |

| 操作模式 | 灵活,参数易于更改 | 针对一致、重复的运行进行了优化 |

| 初始成本 | 较低 | 显著较高 |

| 维护 | 更简单 | 更复杂,需要熟练人员 |

计算很清楚。如果您的运营依赖于生产大量一致的零件,那么连续炉通过降低单位成本和最大化产量,可以提供无与伦比的投资回报。如果您的工作涉及零件尺寸、材料或热循环的频繁更改,那么灵活、高质量的批次炉可能是更实用的解决方案。

最终,转向连续系统是一个转折点。这是对工业规模生产的承诺,其中效率、质量和可重复性至关重要。选择不仅仅是关于硬件;它关乎定义您制造能力的未来。无论您是使用连续系统进行扩展,还是优化专用批次工艺,拥有一个了解熔炉设计细微之处的合作伙伴都至关重要。

在 KINTEK,我们的研发和制造专业知识涵盖了从马弗炉和管式炉到高度定制的真空炉和化学气相沉积 (CVD) 系统的整个范围,确保您的设备与您的雄心壮志完美匹配。如果您准备好突破现有局限,构建更高效的未来,请联系我们的专家。

图解指南