严禁在 400°C 至 700°C 的温度范围内长时间运行二硅化钼 (MoSi2) 加热元件,因为它会引发一种灾难性的低温氧化形式。这个过程通常被称为“虫蚀氧化”,会导致元件膨胀、开裂并分解成粉末,从而导致快速且完全的失效。

核心问题并非简单的磨损;而是一种特定的化学侵蚀。在 400-700°C 的温度区间内,材料的保护性自愈机制不会启动,使其容易受到破坏性的氧化过程的攻击,该过程会从内部机械地破坏它。

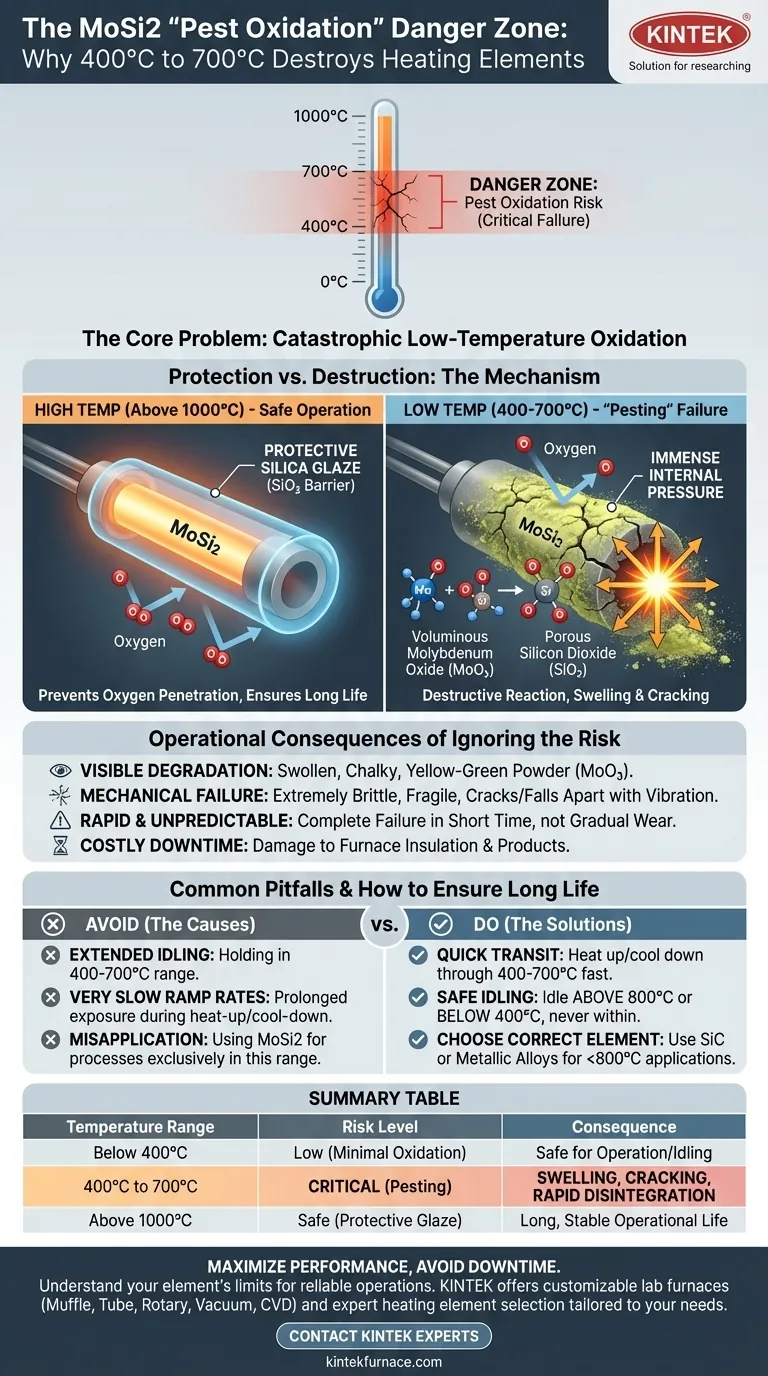

“虫蚀”氧化的科学原理

要理解为什么这个温度范围如此具有破坏性,您首先必须了解 MoSi2 元件在高温下如何设计来保护自身。问题在于这种保护缺失时。

尚未形成的保护性釉层

在高温下,通常高于 1000°C,MoSi2 元件具有极高的耐用性。它们与空气中的氧气反应,在其表面形成一层薄的、非多孔的二氧化硅玻璃 (SiO₂) 层。

这个玻璃层充当保护屏障,阻止更多的氧气接触下方的 MoSi2 材料,从而确保了长久稳定的运行寿命。

脆弱的低温窗口

400°C 至 700°C 的温度范围是一个关键的弱点。在这个区间内,温度足以使氧气与元件发生剧烈反应,但温度又太低,无法形成保护性的、流动的二氧化硅玻璃层。

形成的不是光滑的釉层,而是一种多孔且无保护作用的氧化物混合物。

破坏机制

这种低温过程允许氧气渗透到元件的多孔结构中。它同时与钼和硅发生反应。

反应生成固态氧化钼 (MoO₃) 和二氧化硅 (SiO₂)。这些氧化物,特别是体积庞大的 MoO₃ 的形成,会产生巨大的内部压力。这种压力导致元件膨胀和开裂,暴露新鲜的 MoSi2 材料以接触更多氧气。

这形成了一个破坏性的反馈循环。元件基本上是自我毁灭,崩解成细粉,这就是该现象被称为“虫蚀”的原因。

理解操作后果

忽略这一限制会导致可预测且代价高昂的故障,这些故障不仅仅是简单的元件烧毁。

可见的降解

遭受虫蚀氧化的元件看起来不会像干净的烧毁。它可能显得肿胀、呈粉状,或覆盖着一层黄绿色粉末(氧化钼)。

机械故障

元件变得极其脆弱易碎。即使是轻微的振动也可能导致其开裂或完全散架,可能损坏炉内衬或正在加热的产品。

快速且不可预测的故障

与高温下的磨损不同,后者通常是渐进的,如果元件长时间保持在临界温度范围内,虫蚀可能在很短的时间内导致完全失效。

避免常见陷阱

大多数与虫蚀相关的故障是由操作失误引起的,而不是元件本身的缺陷。了解这些常见错误对于预防至关重要。

长时间空转

虫蚀最常见的原因是让熔炉在 400-700°C 的范围内空转数小时或数天。这为破坏性氧化过程提供了造成严重损害所需的时间。

非常缓慢的升温或降温循环

虽然所有元件都必须通过这个温度范围,但极其缓慢的升温速率会增加在危险区域内停留的总时间。正是长时间的暴露,而不是仅仅经过,导致了问题。

在低温工艺中的误用

在仅在 400°C 至 700°C 之间运行的工艺中使用 MoSi2 元件是一个根本性的设计错误。这些元件专为高温工作而设计,不适用于连续低温工艺。

如何确保元件寿命长久

通过尊重元件的化学特性并正确操作,您可以完全避免虫蚀氧化。

- 如果您的工艺需要高温(高于 1000°C): 请将控制器编程为尽可能安全快速地通过 400-700°C 的范围进行升温和降温。

- 如果您的工艺涉及频繁空转: 将空转温度设置在虫蚀范围之上(例如 800°C)或之下,但绝不能在此范围内。

- 如果您的工艺仅在 800°C 以下运行: MoSi2 不适合您的应用;您应该使用其他替代品,如碳化硅 (SiC) 或金属合金元件。

了解这个关键的温度窗口是发挥 MoSi2 加热元件卓越性能和长寿命的关键。

总结表:

| 温度范围 | 风险等级 | 关键过程 | 后果 |

|---|---|---|---|

| 400°C 以下 | 低 | 最小氧化 | 操作/空转安全 |

| 400°C 至 700°C | 临界(虫蚀) | 无保护性氧化,内部压力 | 膨胀、开裂、快速解体 |

| 1000°C 以上 | 安全 | 形成保护性 SiO₂ 层 | 长久、稳定的运行寿命 |

最大化您的熔炉性能并避免代价高昂的停机时间。

了解 MoSi2 等加热元件的特定局限性对于可靠的实验室操作至关重要。KINTEK 以其专业的研究开发和制造能力,提供马弗炉、管式炉、旋转炉、真空炉、CVD 系统和其他实验室高温炉,所有这些都可以根据独特的需求进行定制。

我们的团队可以帮助您为您的特定温度曲线选择合适的熔炉和加热元件,确保效率和寿命。立即联系我们,讨论您的应用并获得量身定制的成功解决方案。

图解指南