多次真空重熔是强制性工艺,对于像 Ti-33Mo-0.2C 这样的高钼含量合金来说,主要是为了防止严重的成分偏析。由于钛和钼的熔点和密度差异很大,单次熔炼无法充分混合它们。重复重熔是迫使这些差异形成均匀、化学成分一致的铸锭的唯一可靠方法。

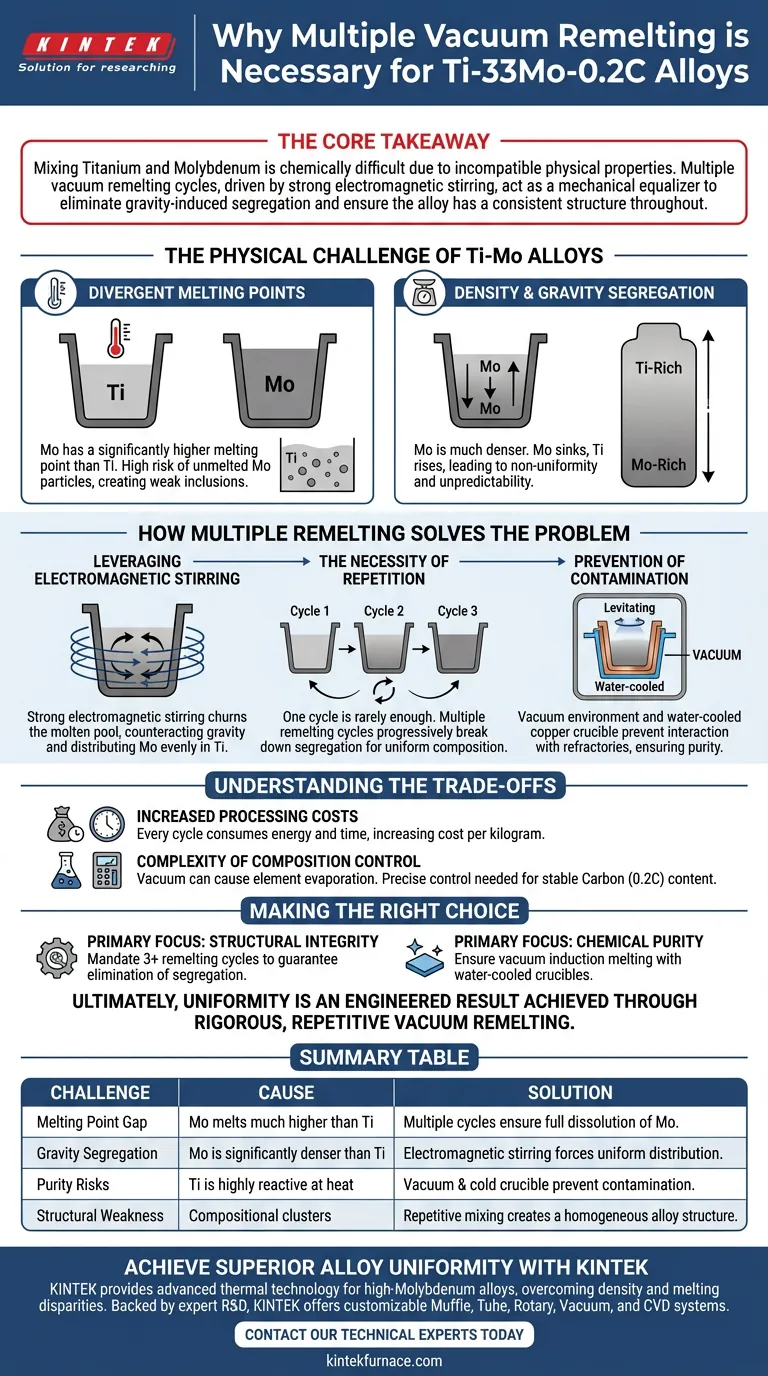

核心要点 由于钛和钼的物理性质不兼容,化学上难以混合。多次真空重熔循环,通过强大的电磁搅拌驱动,充当机械均衡器,消除重力引起的偏析,并确保合金在整个结构中保持一致。

Ti-Mo 合金的物理挑战

要理解为什么需要多次熔炼,您必须了解原材料之间固有的物理冲突。

熔点差异

钛和钼的熔化温度不同。钼的熔点远高于钛。

在单次熔炼中,未熔化或部分熔化的钼颗粒很可能悬浮在液态钛中,从而在最终材料中形成薄弱点或“夹杂物”。

密度和重力偏析

钼的密度远大于钛。当合金处于熔融状态时,较重的钼会自然下沉,而较轻的钛会上升。

这会导致重力引起的偏析,即铸锭底部富含钼,顶部富含钛。这种不均匀性会使合金变得不可预测,不适用于高性能应用。

多次重熔如何解决问题

真空重熔过程不仅仅是加热金属;它是一个主动的混合过程,旨在克服上述物理挑战。

利用电磁搅拌

真空重熔设备采用强大的电磁搅拌。这种力会搅动熔池,物理上抵消重力的影响。

这种搅拌作用迫使溶质(钼)均匀分布在溶剂(钛)中,而不是沉到底部。

重复的必要性

对于高合金体系,一次搅拌循环很少能达到完美的均匀性。

通过让铸锭经历多次重熔循环(通常在熔炼之间翻转铸锭),您可以逐步消除任何残留的偏析。这确保了宏观和微观尺度上的化学成分均匀。

防止污染

该过程的“真空”方面同样至关重要。在真空下使用水冷铜冷坩埚可防止反应性液态钛与传统的耐火材料发生相互作用。

这会产生悬浮效应(或形成薄的熔壳),从而消除污染,确保合金在混合过程中保持纯净。

理解权衡

虽然多次真空重熔对于质量至关重要,但它也带来了一些您必须在计划中考虑到的具体挑战。

加工成本增加

每一次重熔循环都会消耗大量的能源和时间。与标准钛等级相比,需要三次或四次重熔会大大增加最终合金的每公斤成本。

成分控制的复杂性

虽然重熔可以解决偏析问题,但真空环境有时会导致高蒸汽压元素的蒸发,如果控制不当的话。

然而,对于 Ti-33Mo-0.2C,主要重点仍然是混合钼。必须严格监控该过程,以确保碳含量(0.2C)保持稳定,并且在剧烈的重熔循环中不会丢失或改变。

为您的项目做出正确选择

在为 Ti-33Mo-0.2C 指定制造方案时,请根据您的关键要求调整您的工艺。

- 如果您的主要重点是结构完整性:强制要求多次重熔循环(通常为 3 次或以上),以保证消除重力引起的偏析并防止潜在的故障点。

- 如果您的主要重点是化学纯度:确保使用真空感应熔炼和水冷铜坩埚,以防止氧气吸收和耐火材料污染。

最终,对于高钼钛合金而言,均匀性不是一种自然状态——它是一种工程结果,只能通过严格、重复的真空重熔来实现。

总结表:

| 挑战 | 原因 | 重熔过程中的解决方案 |

|---|---|---|

| 熔点差距 | 钼的熔点远高于钛 | 多次循环确保钼颗粒完全溶解。 |

| 重力偏析 | 钼的密度远大于钛 | 电磁搅拌强制均匀分布。 |

| 纯度风险 | 钛在高温下具有高反应性 | 真空环境和冷坩埚可防止污染。 |

| 结构弱点 | 成分团块 | 重复混合可形成均匀的合金结构。 |

通过 KINTEK 实现卓越的合金均匀性

制造像 Ti-33Mo-0.2C 这样的高钼合金需要精确度来克服密度和熔点的差异。KINTEK 提供先进的热处理技术,以确保您的材料达到最高的结构标准。

凭借专业的研发和制造支持,KINTEK 提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及其他专用实验室高温炉——所有这些都可以根据您独特的研究或生产需求进行完全定制。不要满足于不一致的合金质量。

立即联系我们的技术专家,讨论我们的高真空炉解决方案如何优化您的合金开发和制造过程。

图解指南

参考文献

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

本文还参考了以下技术资料 Kintek Furnace 知识库 .