真空浇铸是生产小批量高保真、具有生产质量零件的卓越方法。与CNC加工或注塑成型等工艺相比,其主要优势在于它能够以远低于创建硬质工装的成本和时间,复制具有出色表面细节的复杂几何形状。这使其成为功能原型、营销样品和小批量生产的首选解决方案。

虽然许多工艺可以制造零件,但挑战通常是如何在质量、速度和成本之间为小批量需求取得平衡。真空浇铸通过使用廉价的硅胶模具来制造外观和手感都与最终产品相同的零件,从而弥合一次性 3D 打印和大规模注塑成型之间的差距。

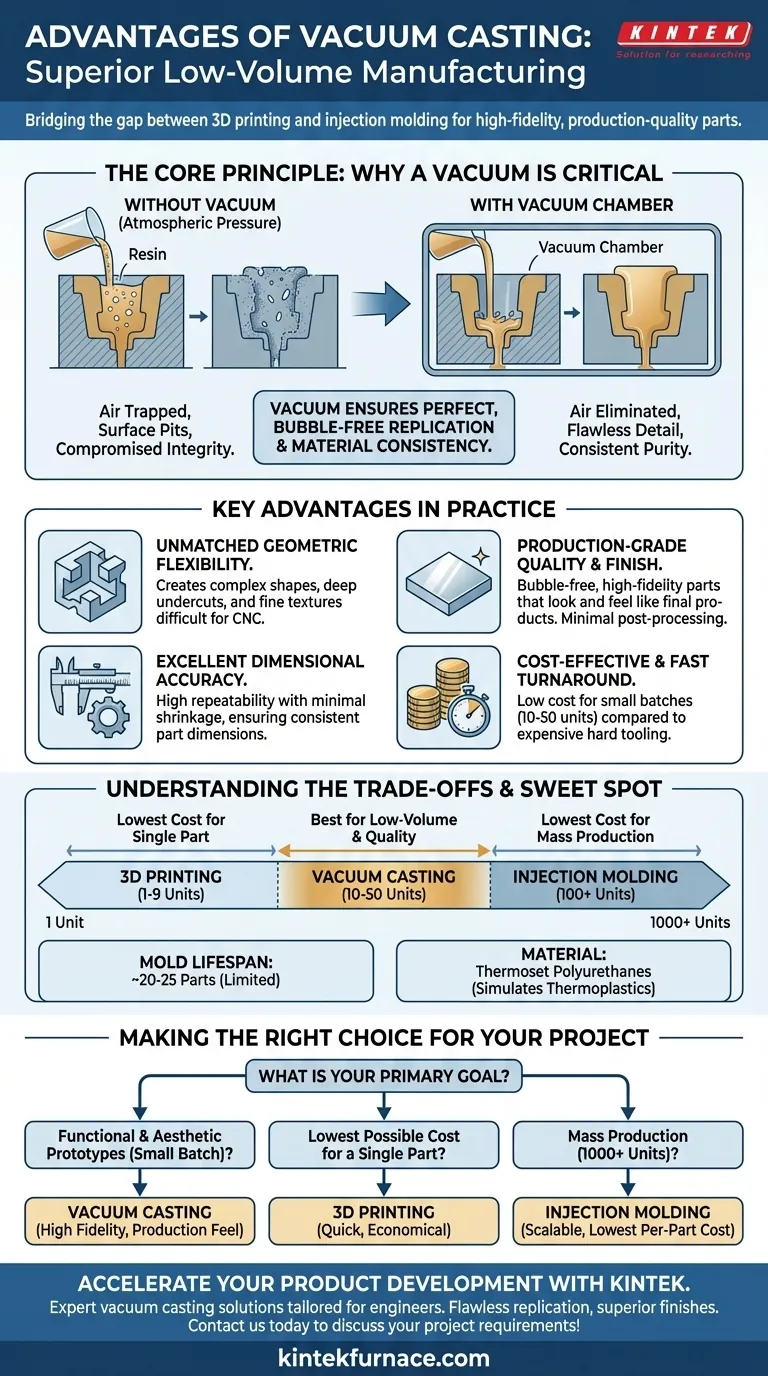

核心原理:为什么真空至关重要

真空浇铸中的“真空”不仅仅是一个名称;它是实现高质量的关键。整个浇铸过程都在真空室中进行,这从根本上改变了与在常压下浇注树脂相比的结果。

消除空气,实现无瑕细节

当将液体树脂倒入模具中时,微小的气泡可能会滞留在角落、纹理表面或材料本身内部。这些气泡会导致表面凹坑和内部空隙,损害零件的美学光洁度和结构完整性。

通过将硅胶模具和树脂置于真空室中,在引入树脂之前会去除所有空气。这确保了聚氨酯树脂流入模腔的每一个缝隙和细节,从而完美、无气泡地复制主模型。

确保材料的纯度和一致性

真空室的受控环境还防止了污染。它消除了空气中的灰尘或湿气干扰固化树脂化学反应的风险。

这保证了清洁、纯净的固化,从而使批次中每个零件的材料特性和可预测的性能保持一致。所得部件坚固,密度均匀,表面光洁度高,通常无需进行后处理。

实际应用中的关键优势

真空环境的原理转化为工程师和产品设计师的实际利益。

无与伦比的几何灵活性

真空浇铸以其生产具有高度复杂几何形状、深凹陷和精细表面纹理的零件的能力而闻名。使用 CNC 加工制造这些特征极其困难且耗时,而注塑成型的模具成本则高得令人望而却步。

生产级的质量和光洁度

通过真空浇铸生产的零件的外观和手感几乎与注塑成型的产品无法区分。该工艺支持多种聚氨酯树脂,可以模仿生产塑料的特性,从坚硬、透明的类 ABS 材料到柔性、类橡胶的弹性体。

出色的尺寸精度

该过程具有高度的可重复性,零件与零件之间具有出色的尺寸精度。由于聚氨酯树脂在低压力和低温下固化,因此收缩或翘曲极少,这是其他基于热量的工艺中常见的问题。这种精度无需二次精加工操作即可实现。

了解取舍

虽然真空浇铸功能强大,但它并非适用于所有情况。了解其局限性是有效利用它的关键。

单位成本方程式

真空浇铸在小批量生产(通常在 10 到 50 个单位之间)时最具成本效益。对于单个零件,3D 打印通常更便宜。对于大批量生产(数百或数千个单位),注塑成型的单位零件成本会低得多,从而证明了高昂的初始模具投资是合理的。

硅胶模具寿命

真空浇铸中使用的软硅胶模具的制造成本低,但寿命有限。在生产了大约 20 到 25 个零件后,它们开始因热和化学暴露而降解。这是使真空浇铸不适合大规模生产的主要因素。

材料限制

尽管聚氨酯树脂的范围很广,但它们最终是模拟热塑性塑料的热固性材料。如果您的应用严格要求特定生产级热塑性塑料(如聚碳酸酯或尼龙)的精确机械或热性能,您可能需要使用不同的工艺。

为您的项目做出正确的选择

选择正确的制造工艺完全取决于您对质量、数量和成本的具体目标。

- 如果您的主要重点是功能性和美学原型:真空浇铸可能是您创建看起来和感觉都像最终产品的小批量零件的最佳选择。

- 如果您的主要重点是单个零件的最低成本:3D 打印(如 FDM 或 SLA)通常对于一次性的设计验证模型更经济。

- 如果您的主要重点是大规模生产(1000+ 单位):您必须投资于注塑成型等工艺的硬质工装,以在规模化生产中实现最低的单位零件成本。

通过了解真空浇铸在制造领域中的位置,您可以自信地选择正确的工艺,将您的设计变为现实。

摘要表:

| 优势 | 描述 |

|---|---|

| 几何灵活性 | 在复杂形状、深凹陷和精细纹理方面表现出色,这些是使用 CNC 加工难以实现的。 |

| 表面质量 | 生产无气泡、高保真零件,具有出色的光洁度,通常无需后处理。 |

| 成本效益 | 小批量(10-50 个单位)成本效益高,而注塑成型需要昂贵的硬质工装。 |

| 速度 | 与传统方法相比,原型和小批量生产的周转时间更快。 |

| 材料通用性 | 使用聚氨酯树脂来模仿各种塑料,从刚性到柔性特性。 |

| 尺寸精度 | 高可重复性,收缩最小,确保零件尺寸一致。 |

需要高质量的原型或小批量零件? KINTEK 利用卓越的研发和内部制造能力,为工程师和产品开发人员提供先进的真空浇铸解决方案。我们的专业知识确保了复杂几何形状的完美复制和卓越的表面光洁度,帮助您加速产品开发。请立即联系我们,讨论我们的定制服务如何高效地满足您独特项目要求并交付生产级成果!

图解指南

相关产品

- 用于层压和加热的真空热压炉设备

- 用于高精度应用的超真空电极馈入连接器法兰电源线

- 用于真空系统的 CF KF 法兰真空电极馈入引线密封组件

- 高性能真空波纹管,实现系统的高效连接和稳定真空

- 高压实验室真空管式炉 石英管式炉