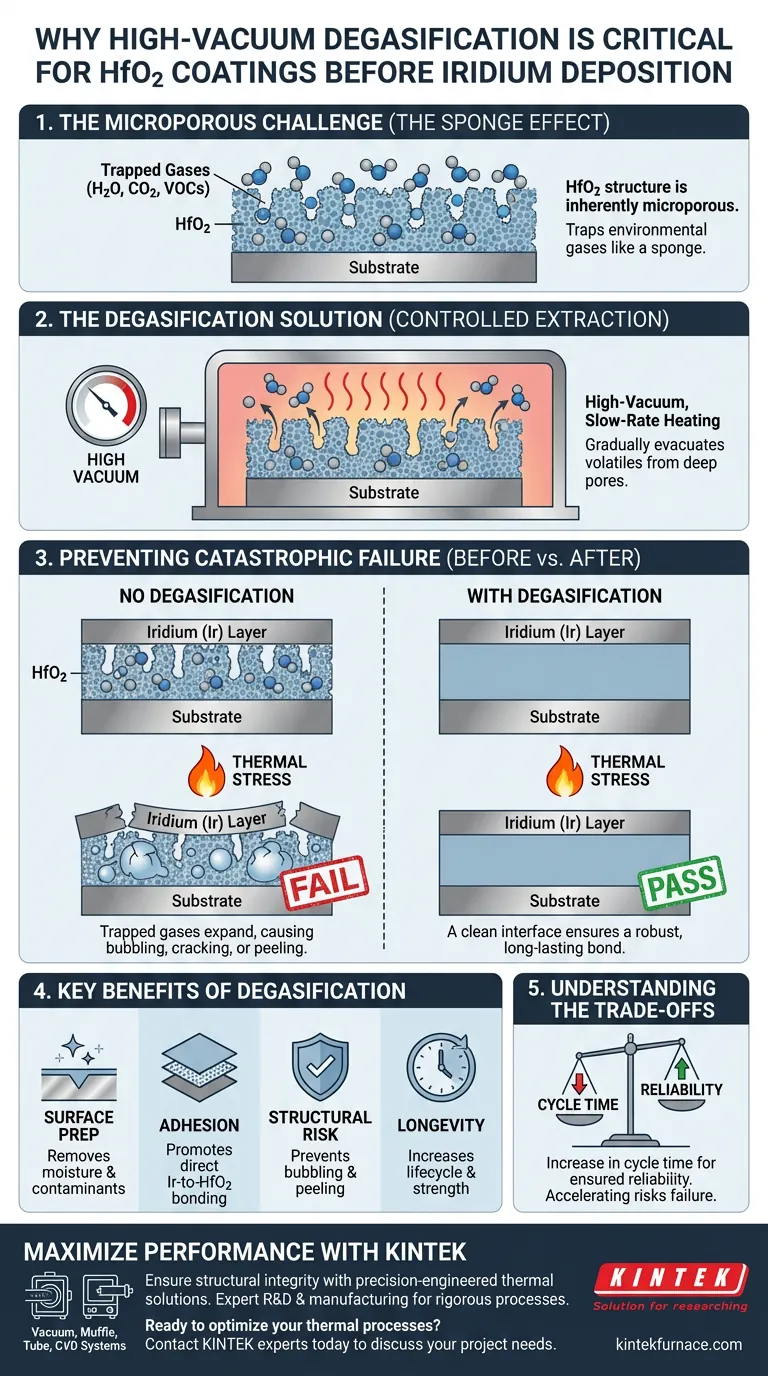

高真空脱气是决定涂层寿命的关键步骤。此过程是必需的,因为HfO2(二氧化铪)涂层本身具有微孔结构,会捕获环境气体。如果在沉积铱(Ir)层之前,未通过缓慢升温和真空环境将这些气体抽出,它们将在高温使用过程中膨胀,导致铱层起泡、开裂或剥落。

HfO2的微孔性质充当吸附气体的储层。受控的高真空脱气消除了这些气体空腔,从而防止了由热膨胀引起的灾难性分层,并确保了氧化物层和铱层之间牢固的结合。

微孔性的挑战

“海绵”效应

HfO2涂层并非完全致密、不可渗透的固体。它们具有微孔结构,增加了可用于吸附的表面积。

由于这种多孔性,涂层很容易捕获周围环境中的气体。这通常包括水分、二氧化碳和挥发性有机化合物(VOCs)。

缓慢抽取的必要性

去除这些捕获的挥发物并非瞬间完成。这需要高真空环境并结合缓慢升温。

这种受控的方法允许气体逐渐从深层孔隙中迁移出来。快速的过程可能无法抽出最深的孔隙,留下残留的气体空腔。

防止灾难性失效

分层的机制

如果未进行预脱气就沉积铱层,它实际上会将捕获的气体密封在HfO2结构内部。

当组件随后暴露于高温时——无论是通过后续加工还是实际使用——捕获的气体会迅速膨胀。

结构完整性风险

由这种热膨胀产生的压力会寻找释放的路径。由于铱层阻碍了出口,力会推向涂层界面。

这会导致铱层起泡、开裂或剥落。这些缺陷会破坏涂层的保护性能,并损害零件的性能。

增强层间附着力

脱气不仅能防止开裂;它还能积极促进附着力。

通过去除吸附的水或有机污染物等物理屏障,铱原子可以更直接地与HfO2表面结合。这会产生具有显著更高层间强度的复合涂层。

理解权衡

工艺时间与可靠性

高真空脱气的主要权衡是增加了循环时间。

缓慢升温过程会延长整体制造时间。试图加速此步骤以节省时间会增加脱气不完全和最终涂层失效的风险。

设备复杂性

此过程需要能够精确控制温度的专用高真空设备。

标准烤箱或低真空系统不足以去除微孔中捕获的气体。这增加了涂线设备的资本成本和操作复杂性。

确保涂层成功

为了最大化您的HfO2/Ir复合涂层的性能,请优先准备基材界面。

- 如果您的主要关注点是涂层寿命:实施缓慢升温循环,以确保气体从最深的微孔中排出。

- 如果您的主要关注点是附着力强度:验证真空度是否足以去除化学吸附的污染物,而不仅仅是物理捕获的空气。

一个洁净、无气体的界面是保证铱层在热应力下保持完整的唯一方法。

总结表:

| 特性 | 高真空脱气的影响 |

|---|---|

| 表面处理 | 去除HfO2微孔中的水分、CO2和VOCs |

| 附着力质量 | 消除气体屏障,促进Ir-HfO2直接键合 |

| 结构风险 | 防止热膨胀过程中的起泡、开裂和剥落 |

| 工艺方法 | 真空中的缓慢升温确保深层孔隙的抽出 |

| 涂层生命周期 | 显著提高寿命和层间强度 |

使用KINTEK最大化您的涂层性能

通过精密设计的热解决方案确保您先进涂层的结构完整性。在专家研发和制造的支持下,KINTEK提供最先进的真空、马弗炉和管式系统,以及专门设计的CVD系统,能够满足高真空脱气和沉积过程的严苛要求。

无论您是处理HfO2/Ir复合材料还是其他高性能材料,我们可定制的实验室高温炉都能提供消除微孔排气和增强附着力所必需的稳定、缓慢升温循环。

准备好优化您的实验室热工艺了吗?立即联系KINTEK,与我们的专家讨论您独特的项目需求。

图解指南

参考文献

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

本文还参考了以下技术资料 Kintek Furnace 知识库 .