从根本上说,石墨被用于熔炉是因为它具有在极端高温下保持化学稳定和结构健全的独特且无与伦比的能力。这种性能组合使其能够在高温环境(如真空熔炉)中执行关键功能,在这些环境中,大多数其他材料,尤其是金属,都会熔化、变形或发生反应。

石墨的价值不仅仅在于其耐热性;更在于材料的多功能性。它可以在同一个熔炉内同时充当加热元件、结构支撑和热绝缘体,这一壮举使其成为现代高温工业过程中不可或缺的材料。

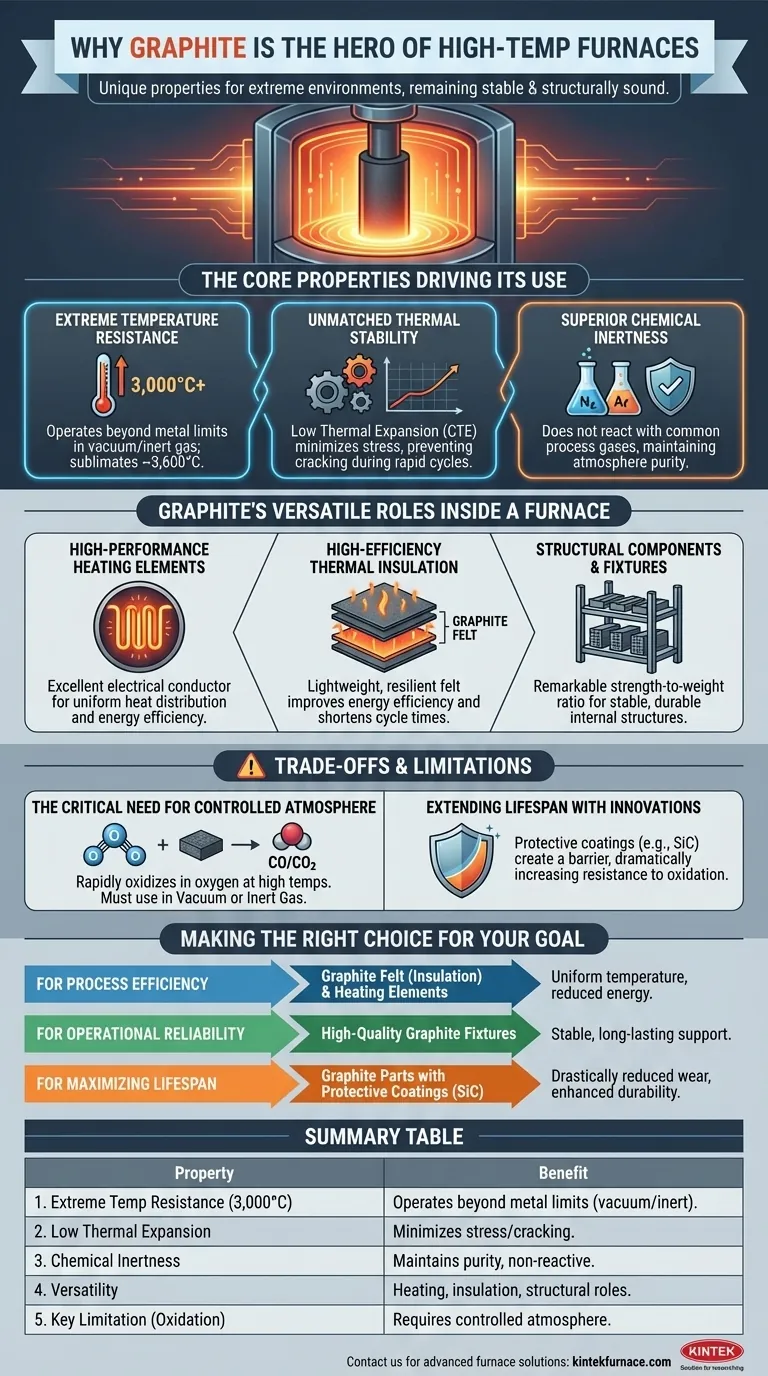

驱动石墨使用的核心特性

要理解为什么石墨在熔炉设计中如此占主导地位,您必须首先了解其基本的材料特性。这些特性协同作用,在会摧毁劣质材料的条件下提供可靠性和性能。

极高的耐温性

石墨在大气压下没有传统的熔点。相反,它在极高的温度(约 3,600°C)下会升华(直接从固体变为气体)。

这使得它能够在惰性气体或真空气氛中有效地工作,温度高达 3,000°C,远远超出了大多数金属和陶瓷的操作极限。

无与伦比的热稳定性

材料对热的反应与其耐热性同样重要。石墨在这方面表现出色,具有低热膨胀系数 (CTE)。

这意味着当受热时,它的膨胀非常小。这种稳定性最大限度地减少了内部应力,并防止了在快速温度循环期间的开裂或变形,确保了部件的寿命。

卓越的化学惰性

在真空熔炉的受控环境中,氮气和氩气等工艺气体很常见。石墨因其化学惰性而受到重视,这意味着它不会与这些气体发生反应。

这种化学稳定性对于保持工艺气氛的纯度和熔炉部件本身的完整性至关重要。

石墨在熔炉内的多功能作用

石墨的特性使其可以被设计成几种不同的组件,每种组件都在熔炉的操作和效率中发挥着关键作用。

作为高性能加热元件

石墨是优良的电导体,这使其能够充当电阻加热元件。其高导热性确保热量均匀地分布在整个熔炉腔室内。

这为热处理和烧结等应用带来了均匀的处理、高能效以及可靠、可重复的性能。

作为高效热绝缘体

以石墨毡的形式,该材料成为卓越的绝缘体。这种轻质、有弹性的材料能有效地将热量限制在熔炉的热区内。

通过防止热量损失,石墨毡极大地提高了熔炉的能源效率,减少了能耗并缩短了循环时间。

作为结构部件和夹具

石墨在高温下具有出色的强度重量比。这使其成为内部熔炉结构的理想材料。

它被用来制造在加工过程中支撑工件的夹具、架子和支架。其轻质特性使这些部件更易于操作和更安全,从而降低了人工成本和磨损。

了解权衡和局限性

尽管石墨是一种卓越的材料,但其应用并非没有关键的考虑因素。了解其主要局限性是成功使用它的关键。

对受控气氛的迫切需求

石墨最大的弱点是氧化。在高温下存在氧气时,石墨会迅速燃烧和降解,转化为CO和CO2气体。

因此,石墨部件几乎专门用于真空熔炉或充满惰性气体的熔炉。它们不适用于明火或富氧环境中的高温应用。

通过现代创新延长使用寿命

为了减轻磨损,即使在痕量氧气环境中,现代石墨部件也经常经过保护涂层处理。

例如,可以在石墨表面应用碳化硅 (SiC) 涂层。这形成了一个屏障,极大地提高了抗氧化性,延长了部件的使用寿命并提高了熔炉的可靠性。

根据您的目标做出正确的选择

您优先考虑的石墨的具体形式和应用将取决于您的主要操作目标。

- 如果您的主要重点是工艺效率: 利用石墨毡实现卓越的隔热性能,并利用石墨加热元件实现均匀的温度控制和降低能耗。

- 如果您的主要重点是操作可靠性: 投资于高质量的石墨夹具和结构部件,它们为工件提供稳定、持久的支撑。

- 如果您的主要重点是最大限度地延长部件寿命: 指定带有保护涂层(如碳化硅)的石墨部件,以大大减少氧化引起的磨损并提高耐用性。

最终,石墨是使现代、高性能、高温制造成为可能的基础材料。

摘要表:

| 关键特性 | 在熔炉应用中的益处 |

|---|---|

| 极高的耐温性 (高达 3,000°C) | 在金属极限之外运行;是真空/惰性气体气氛的理想选择。 |

| 低热膨胀 | 在快速温度循环期间最大限度地减少应力和开裂。 |

| 化学惰性 | 保持纯度;不与氮气或氩气等工艺气体反应。 |

| 多功能性 | 用作加热元件、热绝缘体(石墨毡)和结构夹具。 |

| 主要限制 | 需要受控气氛(真空/惰性气体)以防止氧化。 |

准备好在您的高温工艺中利用石墨无与伦比的特性了吗?

在 KINTEK,我们将卓越的研发与内部制造相结合,提供根据您的独特需求量身定制的先进熔炉解决方案。无论您需要马弗炉、管式炉、回转炉、真空与气氛炉,还是 CVD/PECVD 系统,我们深厚的定制能力都能确保您的熔炉以最高的效率、可靠性和使用寿命运行。

立即联系我们,讨论我们的石墨基部件和高温专业知识如何提高您实验室的性能并推动您的创新向前发展。

图解指南