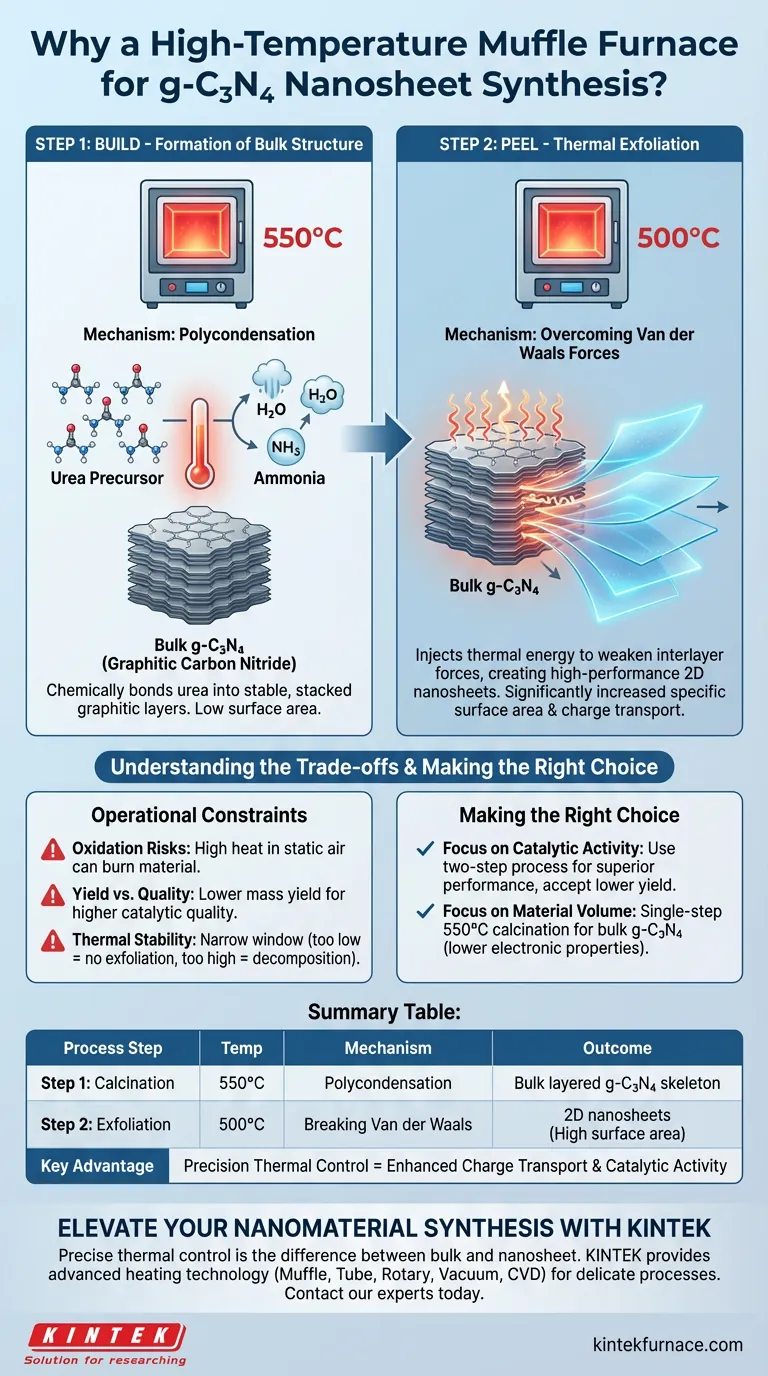

在此背景下,高温马弗炉的主要作用是促进“构建-剥离”机制,将原材料转化为高性能的二维纳米片。

具体来说,马弗炉为两个不同的阶段创造了稳定的热环境:首先,在550°C下将尿素化学键合形成块状层状结构;其次,在500°C下物理剥离这些层,从而显著增加表面积和电荷传输效率。

核心要点 两步热处理利用马弗炉不仅用于合成,还用于结构改性。通过精确控制热能,首先驱动化学反应形成石墨烯骨架,然后通过二次加热阶段克服范德华力,将材料剥离成高活性的纳米片。

第一步:块状结构的形成

该过程的第一阶段纯粹是化学过程。它依赖于马弗炉提供高温环境(通常为550°C)以促进缩聚。

骨架的构建

在此阶段,马弗炉加热前驱体(通常是尿素)以诱导化学反应。热能驱动前驱体分子连接在一起,释放氨气和其他气体。

所得结构

这个过程构建了一个“块状”石墨碳氮化物(g-C3N4)结构。这种材料由堆叠的层组成,类似于石墨。虽然稳定,但这种块状形式的比表面积相对较低,这限制了其催化性能。

第二步:热剥离

第二步是“两步法”方法的主要原因。将材料进行二次热处理,通常在稍低的温度(500°C)下进行。

克服范德华力

块状g-C3N4中的层通过弱范德华力结合在一起。第二次热处理注入足够的热能来克服这些力,而不会分解单个层。

变薄效应

随着层间力的断裂,块状结构“剥落”或剥离。这会将厚实的堆叠材料转化为超薄的二维纳米片。

性能提升

这种结构变化对功能至关重要。变薄过程显著增加了比表面积,为反应提供了更多的活性位点。此外,纳米片中较短的扩散距离提高了光生电荷的传输效率。

理解权衡

虽然高温马弗炉在这种合成中很有效,但了解操作限制和潜在的陷阱很重要。

氧化风险

马弗炉通常在静态空气中运行。在两步过程中,如果温度控制不严格,长时间暴露在富氧环境中的高温可能导致过度氧化或材料“烧毁”。

产率与质量

热剥离是一种减法过程。虽然它能产生高质量的纳米片,但与块状起始材料相比,其质量产率通常较低。您正在用材料数量换取显著提高的催化质量。

热稳定性

剥离的窗口很窄。如果二次温度过低(例如,低于400°C),可能不会发生剥离。如果温度过高(接近分解点),石墨烯骨架本身可能会坍塌。

为您的目标做出正确选择

在马弗炉中使用两步热处理的决定取决于您最终应用的具体要求。

- 如果您的主要重点是最大化催化活性:使用两步法生成纳米片,接受较低的产率以换取卓越的电荷传输和表面积。

- 如果您的主要重点是材料体积:在550°C下进行单步煅烧足以生产块状g-C3N4,但它将缺乏纳米片增强的电子性能。

最终,马弗炉充当精密工具,将热能转化为结构精炼,将标准化合物转化为高性能功能纳米材料。

总结表:

| 工艺步骤 | 温度 | 主要机制 | 结构结果 |

|---|---|---|---|

| 第一步:煅烧 | 550°C | 缩聚 | 形成块状层状g-C3N4骨架 |

| 第二步:剥离 | 500°C | 克服范德华力 | 剥离成高表面积的二维纳米片 |

| 主要优势 | - | 精确的热控制 | 增强的电荷传输和催化活性 |

使用KINTEK提升您的纳米材料合成水平

精确的热控制是块状材料和高性能二维纳米片之间的区别。KINTEK提供掌握热剥离和缩聚等精密工艺所需的先进加热技术。

KINTEK拥有专家研发和制造支持,提供马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都可以定制以满足您的特定研究或生产需求。无论您是在优化g-C3N4的产率还是开发下一代催化剂,我们的高温炉都能提供您的材料所需的均匀性和稳定性。

准备好优化您的结果了吗?立即联系我们的技术专家,为您的实验室找到完美的炉子解决方案。

图解指南

参考文献

- Qiuyu Chen, Rongzhi Chen. Facilitated Unidirectional Electron Transmission by Ru Nano Particulars Distribution on MXene Mo2C@g-C3N4 Heterostructures for Enhanced Photocatalytic H2 Evolution. DOI: 10.3390/molecules29071684

本文还参考了以下技术资料 Kintek Furnace 知识库 .