简而言之,热电偶在高温真空炉中的寿命是有限的,因为极端环境本身会使传感器的材料降解。强烈的热量与真空残留蒸汽发生的化学反应相结合,会导致热电偶的金属丝改变其物理和电学特性,从而导致读数不准并最终发生机械故障。

核心问题在于,真空炉并非一个空旷、惰性的空间。在极端温度下,“真空”包含由炉体部件和工件本身释放气体(outgassing)产生的低压、化学活性气氛,这种气氛会积极地侵蚀热电偶。

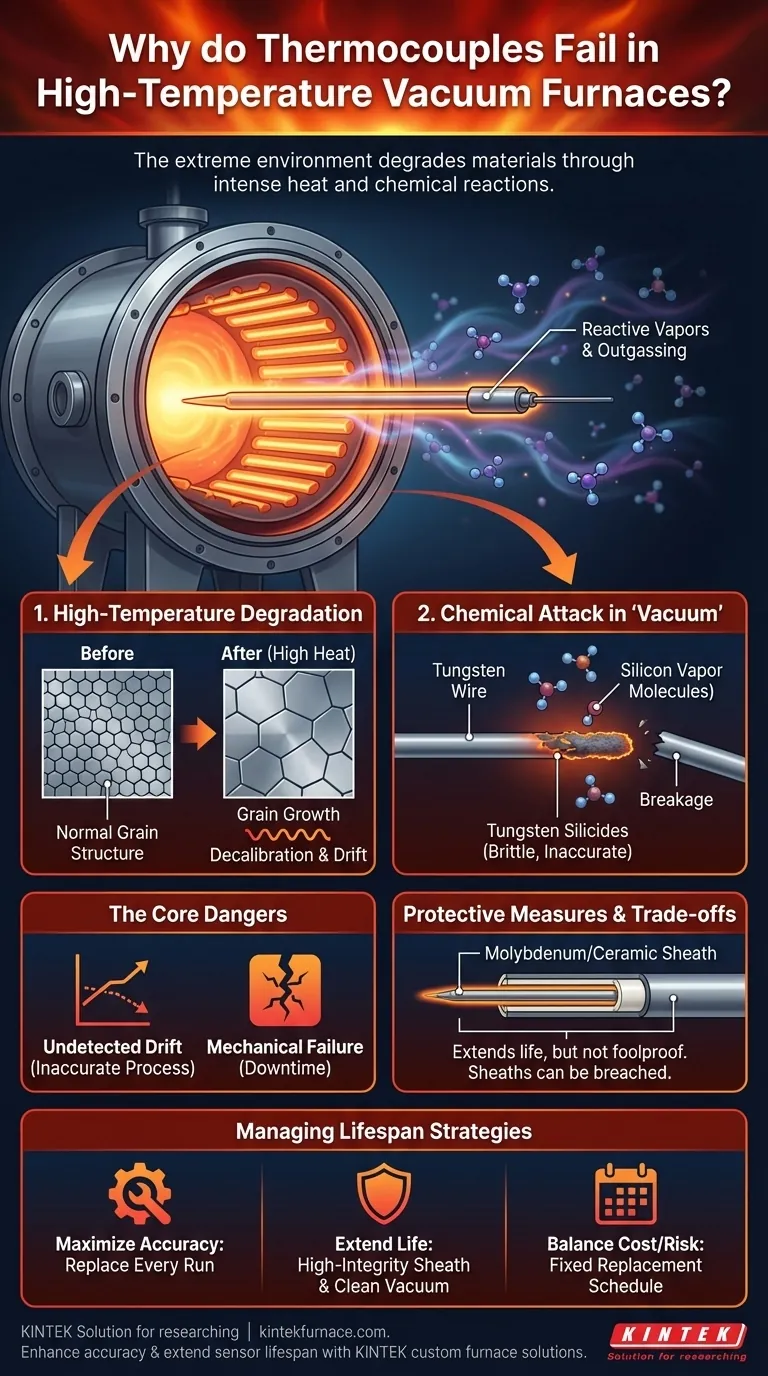

热电偶失效的核心机制

要管理传感器的使用寿命,您必须首先了解在炉内与之对抗的独特作用力。失效很少是单一原因造成的,而通常是热降解和化学降解的组合。

高温降解

即使在完美、惰性的环境中,极端高温也是主要的敌人。高温会导致热电偶金属丝的晶粒结构生长和变化。

这个过程被称为晶粒生长,它会改变金属的热电电压特性。结果是传感器不再准确,这种现象被称为标定漂移(decalibration)或漂移(drift)。传感器可能仍然提供读数,但它是错误的。

“真空”的作用

一个常见的误解是真空是空的。实际上,它是一个非常低压的环境,其中包含从炉体绝缘材料、加热元件和被加工产品中释放出的气体(outgassed)的分子。

在高温下,这种气体释放会加剧,形成由各种元素构成的动态气氛。这种气氛虽然压力很低,但温度足以与热电偶材料发生强烈的化学反应。

工艺蒸汽的化学侵蚀

许多高温工艺,如钎焊或烧结,会释放出挥发性元素。这些元素会变成蒸汽并直接侵蚀热电偶。

例如,涉及含硅材料的工艺会产生硅气氛。同样,工艺也可能释放出铝、铬或碳的蒸汽,每种都可能与热电偶合金发生反应。

钨-硅反应

钨铼(C型)热电偶常用于这些炉子,因为它们能承受高达 2320°C 的温度。然而,它们极易受到化学侵蚀。

如炉体文档所述,硅气氛对钨具有极强的破坏性。在高温下,硅蒸汽与钨丝反应生成硅化钨。这些新化合物很脆,具有完全不同的热电性能,导致在仅几个热循环内就迅速发生标定漂移和断裂。

理解权衡

在如此恶劣的环境中使用这些敏感仪器是一种经过深思熟虑的工程折衷方案。接受这些局限性是因为替代方案在实现所需工艺温度方面通常不存在或不切实际。

为什么要使用易失效的材料?

我们使用钨铼等材料,因为它们是少数能够测量超过更常见铂铑(S型、R型和B型)热电偶熔点的温度的材料之一。

寿命短是获取 1600°C 至 2300°C 范围内温度数据的已知代价。选择不是在长寿命传感器和短寿命传感器之间,而是在短寿命传感器和完全没有传感器之间。

传感器漂移的危险

热电偶断裂等彻底失效是显而易见的。一个更危险的问题是未被察觉的漂移。

随着热电偶的化学降解,其读数会变得越来越不准确。如果未发现这种情况,您的工艺将在错误的温度下运行,可能导致数百万美元的产品报废。这就是为什么理解预期寿命对于过程控制至关重要。

保护套管并非万能的解决方案

热电偶通常由钼、钽或氧化铝等陶瓷制成的套管保护。虽然这些套管提供了屏障,但它们并非万无一失。

在极端温度下,套管本身可能会变得多孔或与工艺气氛发生反应。一旦套管失效,反应性蒸汽将迅速摧毁内部的热电偶。套管可以延长寿命,但不能提供免疫力。

如何将其应用于您的工艺

您管理热电偶寿命的策略应直接与您的操作优先级保持一致。

- 如果您的首要重点是最大的准确性和过程可重复性:为每一次关键的高温运行使用新的热电偶,并将其视为工艺的消耗品。

- 如果您的首要重点是延长传感器寿命:使用高完整性的保护套管(例如钼或钽),确保您拉出干净、深层的真空以最大限度地减少残留气体,并避免热电偶与已知会剧烈释气的材料产生直接视线接触。

- 如果您的首要重点是在成本和风险之间取得平衡:根据您的特定工艺数据建立固定的更换时间表,无论是否发生故障,都在设定的循环次数或小时数后更换热电偶。

通过了解这些失效机制,您可以从对传感器故障做出反应转变为主动管理它们,从而实现更可靠、更一致的炉体操作。

摘要表:

| 失效原因 | 对热电偶的影响 | 预防/缓解措施 |

|---|---|---|

| 高温晶粒生长 | 读数标定漂移和不准确 | 使用钨铼等高温合金 |

| 来自释放气体的化学侵蚀(例如硅) | 形成脆性化合物,导致断裂 | 使用保护套管(例如钼、氧化铝) |

| 含有活性元素的真空环境 | 加速降解和不准确性 | 确保深层真空并避免剧烈释气源 |

在您的高温工艺中是否正遭受热电偶故障的困扰?KINTEK 专注于先进的炉体解决方案,包括马弗炉、管式炉、回转炉、真空和气氛炉以及 CVD/PECVD 系统。凭借我们强大的研发能力和内部制造能力,我们提供深度定制以精确满足您实验室的独特需求,提高准确性并延长传感器寿命。立即联系我们,优化您的炉体操作并减少停机时间!

图解指南