简而言之,感应炉非常适合精密铸造,因为它们在精度、速度和多功能性方面提供了无与伦比的结合。这项技术可以实现快速、高效的熔化,并具有精确的温度控制,并且可以提供空气和真空系统,使其与几乎任何金属或合金兼容。这些能力直接满足了精密铸造工艺对严格质量和几何复杂性的要求。

感应炉对精密铸造的适用性不仅仅是熔化金属的问题;它是关于实现绝对的过程控制。它能够在需要时提供清洁、精确加热和均匀的熔体,正是这确保了最终铸件符合该工艺固有的严格公差和质量标准。

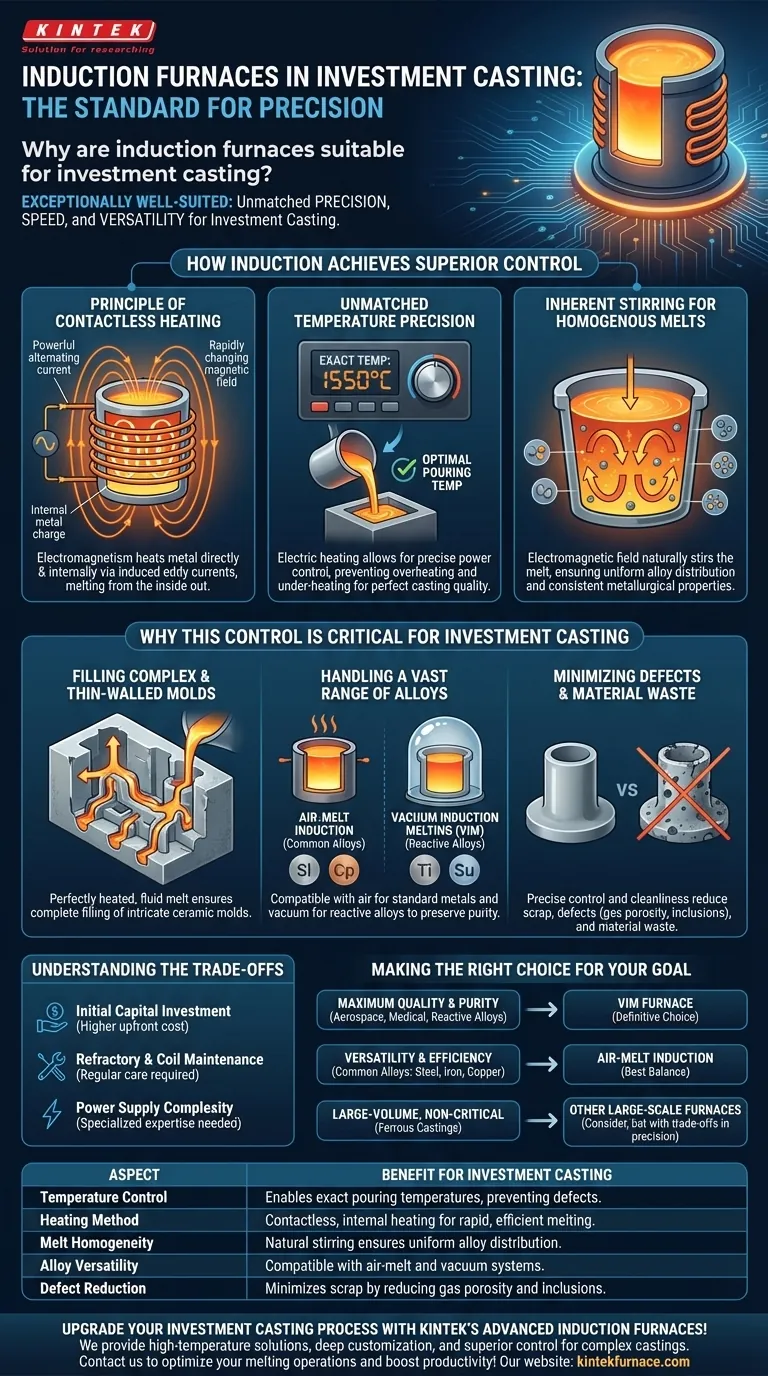

感应炉如何实现卓越的控制

要了解为什么感应是首选方法,我们必须研究其核心原理。与从外部加热的燃料炉不同,感应炉使用电磁感应直接从内部加热金属。

无接触加热原理

感应炉的工作原理是让强大的交流电通过一个铜线圈。这会在坩埚内的金属料周围产生一个强大且快速变化的磁场。

这个磁场直接在金属内部感应出强大的电流,称为涡流。金属对这些电流的自然电阻会产生强烈的热量,使其从内部快速熔化。

无与伦比的温度精度

由于热量是由电力产生的,因此可以以极高的精度控制功率水平。这使得操作员能够精确设置特定合金和零件几何形状所需的精确浇注温度。

这可以防止过热(会降解合金性能)和加热不足(可能导致冷隔等铸造缺陷)。

固有的搅拌作用带来均匀的熔体

电磁场的一个关键好处是它会自然而剧烈地搅拌熔融的金属浴。这种作用确保所有合金元素均匀分布,形成完全均匀的熔体。

这消除了热点或冷点,并保证最终铸件具有一致的金相特性,这对于高性能部件至关重要。

为什么这种控制对精密铸造至关重要

精密铸造的定义在于其生产复杂、接近净形的零件的能力。该过程的成功取决于熔融金属的质量。

填充复杂和薄壁模具

精密铸造模具通常具有复杂的细节和非常薄的截面。在金属开始凝固之前,完美加热、流动的熔体对于填充陶瓷型腔的每一个角落至关重要,从而确保铸件完整且准确。

处理各种合金

铸造厂将精密铸造用于从标准不锈钢到钛和镍基高温合金等反应性合金的各种材料。感应炉为所有这些材料提供了必要的过程环境。

空气熔炼感应炉非常适合大多数常用合金。对于会与氧气发生污染的反应性金属,真空感应熔炼 (VIM) 炉可以消除大气,从而保持金属的纯度。

最大限度地减少缺陷和材料浪费

感应熔炼提供的控制直接降低了废品率。精确的温度控制和过程的固有清洁度最大限度地减少了气体孔隙率和非金属夹杂物等缺陷。这不仅提高了铸件质量,还减少了材料、能源和人工的浪费。

了解权衡

虽然感应技术非常有效,但它并非没有特定的注意事项。客观性要求我们承认它们。

初始资本投资

与简单的燃气或电阻炉相比,感应炉系统通常代表更高的前期资本成本。这项投资在于过程控制和长期效率,而不仅仅是熔炼能力。

耐火材料和线圈维护

容纳熔融金属的坩埚或耐火内衬是易耗部件,会随着时间的推移而磨损,需要仔细监测和更换。同样,水冷铜线圈是一个关键部件,需要定期检查和维护,以防止灾难性故障。

电源复杂性

驱动感应炉的高频电源是复杂的电子设备。故障排除和维修通常需要专业的技术专长,这与燃气燃烧器系统更具机械性质的特点不同。

为您目标做出正确选择

选择正确的熔炼系统完全取决于您使用的材料和必须达到的质量标准。

- 如果您的主要关注点是最高的质量和材料纯度:真空感应熔炼 (VIM) 炉是明确的选择,特别是对于航空航天、医疗和其他使用反应性合金或高温合金的应用。

- 如果您的主要关注点是常用合金的多功能性和效率:空气熔炼感应炉为大多数钢、铁和铜基合金提供了速度、控制和成本的最佳平衡。

- 如果您的主要关注点是生产大批量、非关键性的黑色金属铸件:虽然感应仍然是一个强有力的选择,但您也可以评估其他大型熔炉,但要准备好在精度和灵活性方面做出权衡。

最终,选择感应炉是对过程可重复性和最终铸件产品不妥协的质量的投资。

摘要表:

| 方面 | 对精密铸造的好处 |

|---|---|

| 温度控制 | 实现精确的浇注温度,防止过热或冷隔等缺陷。 |

| 加热方法 | 通过电磁感应进行无接触、内部加热,实现快速、高效的熔化。 |

| 熔体均匀性 | 自然搅拌确保合金分布均匀,保证零件质量一致。 |

| 合金多功能性 | 兼容空气熔炼(用于常用合金)和真空(用于钛等反应性金属)。 |

| 缺陷减少 | 通过减少气体孔隙率和夹杂物来最大限度地降低废品率,从而节省材料和成本。 |

使用 KINTEK 的先进感应炉升级您的精密铸造工艺! 我们利用卓越的研发和内部制造能力,为各类实验室提供高温解决方案,如马弗炉、管式炉、旋转炉、真空和气氛炉,以及 CVD/PECVD 系统。我们深入的定制能力确保与您独特实验需求的精确对齐,为复杂铸件提供卓越的控制、效率和质量。立即联系我们,讨论如何优化您的熔炼操作并提高生产效率!

图解指南