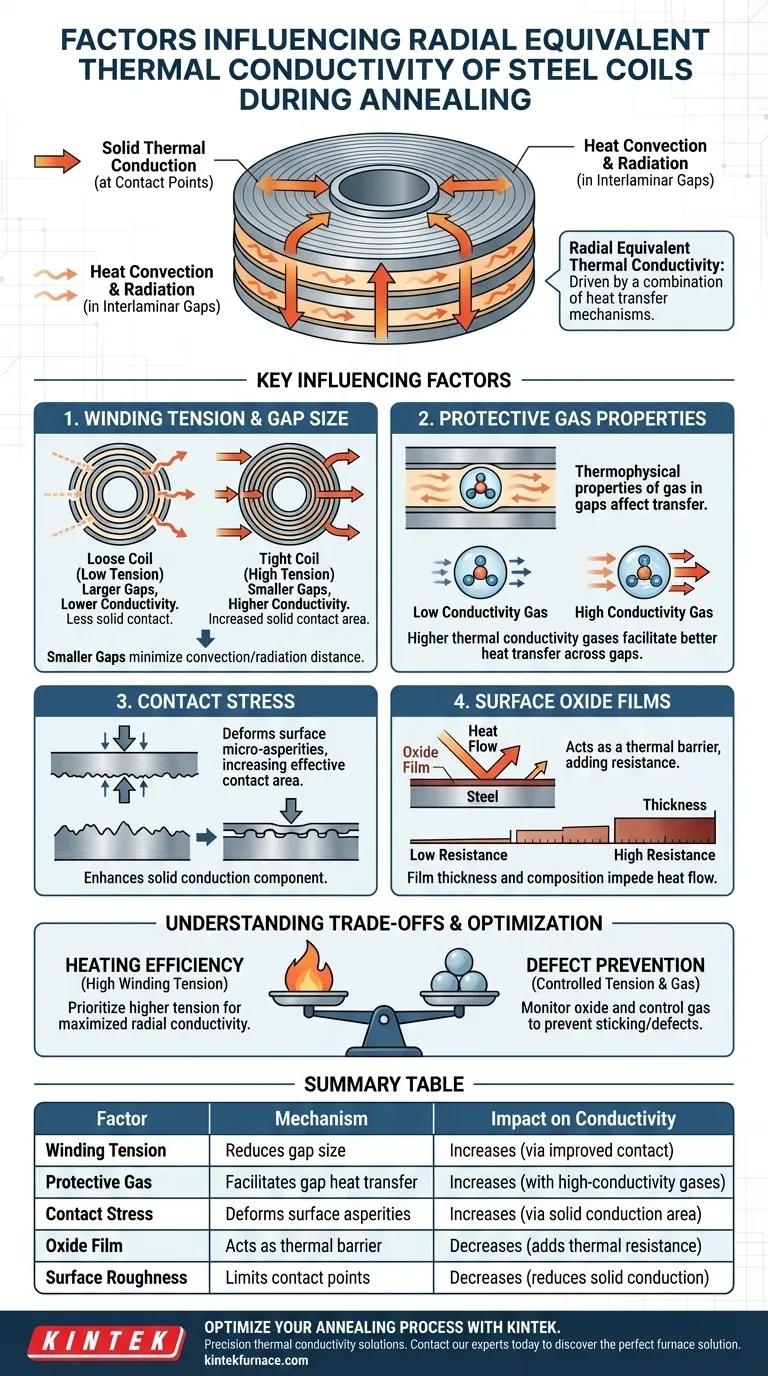

退火过程中钢卷的径向等效导热系数是由热对流、层间间隙内的辐射以及接触点的固体热传导共同驱动的。影响这一过程的主要因素包括层间间隙的大小(由卷绕张力决定)、保护气体的热物理性质、层间的接触应力以及钢材表面存在的任何氧化膜的热阻。

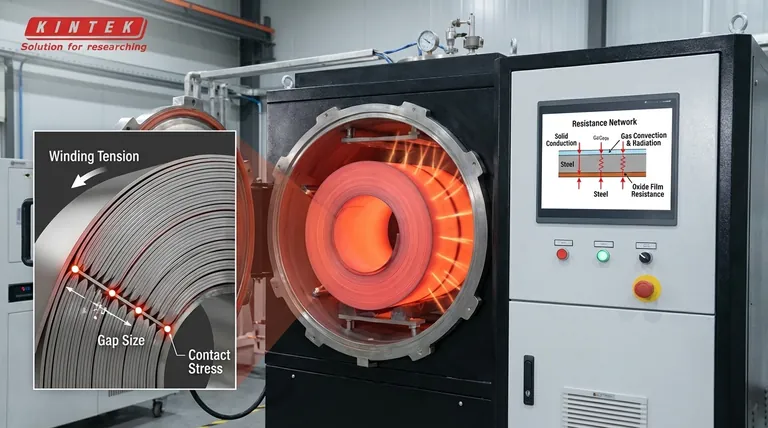

钢卷中心的热传递效率最终由固体钢层与其之间的气体间隙相互作用形成的复杂电阻网络决定。

传热机理

层间间隙的作用

卷状结构中的热传递不像实心块体传导那样。该过程受到钢层之间存在的空气或气体间隙的严重影响。

在这些间隙中,热量通过对流和辐射传递。当层间不存在物理接触时,这些机理起主导作用,充当了空白空间的桥梁。

固体热传导

直接热传递仅发生在钢层物理接触的特定接触点。

这种固体热传导提供了阻力最小的路径。然而,它受到带材表面粗糙度和平面度的限制,这阻止了整个区域的完美接触。

关键影响因素

卷绕张力和间隙尺寸

卷绕过程中施加的卷绕张力是最关键的结构变量。

较高的张力会压缩卷材,从而有效地减小层间间隙的大小。较小的间隙可最大限度地减少热量通过对流/辐射传播的距离,并增加固体传导的可用表面积。

保护气体性质

退火炉内的环境起着重要作用。填充层间间隙的保护气体的类型和热物理性质直接影响导热性。

导热性较高的气体有助于在缺乏金属对金属接触的间隙中更好地传递热量。

表面氧化膜

钢带的表面状况引入了额外的热阻层。

钢材表面的氧化膜充当热屏障。该膜的厚度和成分会增加整体电阻网络,阻碍热量从一层流向另一层。

接触应力

除了初始间隙尺寸外,层间的实际接触应力会影响导热性。

较高的接触应力会使微观凸起(表面粗糙度)变形,从而增加有效的接触面积。这增强了总导热系数中的固体传导成分。

理解权衡

张力平衡

虽然增加卷绕张力可以提高径向导热系数,但它并非万能解决方案。

过大的张力可能导致机械问题,例如层间的粘连(扩散键合)或卷材几何形状的变形。

气体对流的局限性

在松散的卷材中过度依赖气体对流可能导致加热不均匀。

较大的间隙可能允许更好的气体流动,但它们会破坏径向热锋的均匀性,可能导致卷材结构内的热应力。

优化工艺参数

为了有效管理退火过程,您必须在机械约束和热要求之间取得平衡。

- 如果您的主要重点是最大化加热效率:优先考虑更高的卷绕张力,以减小间隙尺寸并最大化固体接触应力,从而提高径向导热性。

- 如果您的主要重点是防止表面缺陷:监测氧化膜厚度并控制保护气体气氛,以确保一致的热性能,而无需仅依赖机械压缩。

了解间隙尺寸和接触应力的具体贡献,可以精确控制卷材的热历史。

摘要表:

| 因素 | 影响机理 | 对导热系数的影响 |

|---|---|---|

| 卷绕张力 | 减小层间间隙尺寸 | 通过改善接触提高导热性 |

| 保护气体 | 促进间隙中的热传递 | 高导热性气体可增强径向热流 |

| 接触应力 | 使表面微观凸起变形 | 增加层间的固体传导面积 |

| 氧化膜 | 充当热屏障 | 通过增加热阻来降低导热性 |

| 表面粗糙度 | 限制物理接触点 | 较高的粗糙度通常会降低固体传导性 |

使用 KINTEK 优化您的退火工艺

精确的导热性是高质量钢材生产的基石。凭借专业的研发和制造能力,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和化学气相沉积 (CVD) 系统,以及其他实验室高温炉——所有这些都可以完全定制,以满足您独特的冶金需求。

无论您是优化卷绕张力参数还是优化保护气体环境,我们的专业系统都能提供消除缺陷和最大化效率所需的均匀加热和精确控制。

准备好提升您的热处理效果了吗?立即联系我们的专家,为您的实验室或生产线找到完美的炉体解决方案!

图解指南

参考文献

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

本文还参考了以下技术资料 Kintek Furnace 知识库 .