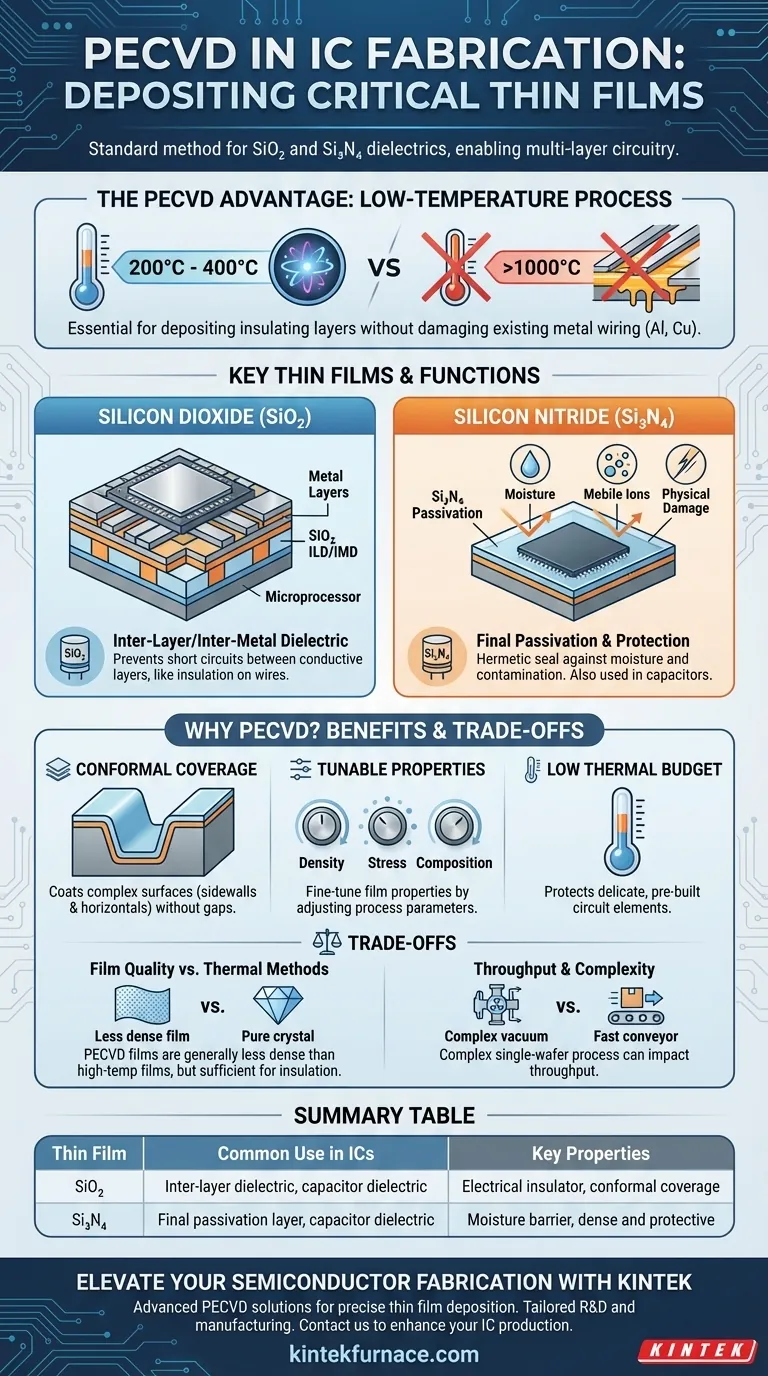

在集成电路 (IC) 制造中,等离子体增强化学气相沉积 (PECVD) 是沉积两种关键薄膜的标准方法:二氧化硅 (SiO₂) 和氮化硅 (Si₃N₄)。这些材料作为关键的绝缘体(电介质),可防止导电层之间发生短路,并用于构建电容器等基本元件。

关键的见解不仅仅在于沉积了“什么”薄膜,更在于为什么 PECVD 是首选方法。其低温工艺对于在不损坏硅晶圆上已构建的精细多层电路的情况下沉积这些绝缘层至关重要。

介电薄膜在 IC 中的作用

要理解 PECVD 的重要性,我们必须首先了解它所产生的薄膜的功能。SiO₂ 和 Si₃N₄ 都是电介质,这意味着它们不导电。

层间和金属间电介质 (ILD/IMD)

在现代微处理器中,数百万个晶体管通过多达十几层甚至更多的金属层构成的复杂布线结构连接在一起。

二氧化硅 (SiO₂) 是用于填充这些金属线之间间隙的主要材料,以防止它们接触并导致灾难性的短路。它就像一束电线上的塑料绝缘层。

最终钝化和保护

集成电路对外部世界极其敏感。湿气、移动离子(如钠)和物理划伤都可能立即将其损坏。

氮化硅 (Si₃N₄) 作为芯片最终的保护盔甲。它作为一层坚固、致密的顶层沉积,对设备进行气密密封,提供出色的抗湿气和化学污染能力。

电容器的形成

电容器是用于存储电荷、滤波信号以及在存储单元中使用的基本元件。

电容器可以通过将介电薄膜(如 SiO₂ 或 Si₃N₄)夹在两个导电层之间来形成。PECVD 可以精确控制这种电介质的厚度,这直接决定了电容器的性能。

为什么 PECVD 是首选方法

存在其他沉积方法,但 PECVD 在芯片制造的后期阶段具有独特的优势,使其不可或缺。

低温优势

PECVD 最关键的优势是其低工作温度,通常在 200°C 到 400°C 之间。

较早的制造步骤,如生长初始栅氧化层,可以使用高温方法(超过 1000°C)。然而,一旦金属布线层(通常是铝或铜)到位,高温会熔化它们或导致其迁移,从而毁坏电路。

PECVD 通过使用来自等离子体的能量来驱动化学反应,而不是高温,从而绕过了这种热预算限制。

保形覆盖

IC 的表面不是平坦的;它具有复杂的沟槽和台面的形貌。PECVD 提供良好的保形覆盖,意味着沉积的薄膜可以像覆盖水平表面一样覆盖垂直侧壁,确保没有间隙的完全绝缘。

可调节的薄膜特性

通过调整 PECVD 腔室内的前驱气体、射频功率和压力,工程师可以微调薄膜的特性。他们可以控制其密度、内部应力和化学成分,以满足特定层面的要求。

理解权衡

PECVD 是为满足特定需求而产生的解决方案,它涉及权衡。理解这些权衡是认识其作用的关键。

薄膜质量与热处理方法的比较

低温沉积的代价是薄膜质量。PECVD 薄膜通常比高温生长的薄膜密度更低,且含有更多杂质(如来自前驱气体的氢)。虽然这种质量对于层间绝缘来说是足够的,但它不足以用于最关键的晶体管栅极电介质。

吞吐量和复杂性

PECVD 是一种单晶圆、基于真空的工艺。这些系统的复杂且昂贵,沉积速率比某些替代方法慢,这会影响整体制造吞吐量。

针对您的目标做出正确的选择

在 PECVD 二氧化硅和氮化硅之间进行选择完全取决于薄膜在 IC 结构中的预期功能。

- 如果您的主要关注点是金属层之间的电气隔离:PECVD 二氧化硅是标准选择,因为它具有出色的介电性能和有效填充间隙的能力。

- 如果您的主要关注点是最终设备保护(钝化):使用 PECVD 氮化硅,因为它具有卓越的密度和出色的抗湿气和污染物屏障性能。

为特定材料和应用选择正确的沉积技术是半导体工程成功的基石。

总结表:

| 薄膜 | 在 IC 中的常见用途 | 关键特性 |

|---|---|---|

| 二氧化硅 (SiO₂) | 层间电介质,电容器电介质 | 电绝缘体,保形覆盖 |

| 氮化硅 (Si₃N₄) | 最终钝化层,电容器电介质 | 防潮屏障,致密且具有保护性 |

借助 KINTEK 的先进 PECVD 解决方案提升您的半导体制造水平!我们专注于高温炉系统,包括 PECVD,专为精确的薄膜沉积而设计。我们在研发和内部制造方面的专业知识确保了为您实验室独特需求量身定制的解决方案,提供具有深度定制功能的 CVD/PECVD 系统等产品。立即联系我们,讨论如何提高您的 IC 生产效率和质量!

图解指南

相关产品

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 用于拉丝模纳米金刚石涂层的 HFCVD 机器系统设备

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备