在模具制造中,箱式退火气氛炉起着关键的预处理作用。它用于对Cr12MoV等高碳模具钢进行一种特定的热处理,称为球化退火。这个受控过程会改变钢材的内部结构,显著降低其硬度,使其更易于加工,这对于实现成品模具所需的高精度和延长使用寿命至关重要。

核心问题是,未经加工的模具钢太硬且易碎,无法进行精确、高效的加工。退火炉通过从根本上改变钢的微观结构来解决这个问题,使其更软、更均匀。这不仅仅是为了方便——它是确保最终模具既尺寸精确又足够耐用以承受其操作应力的基本步骤。

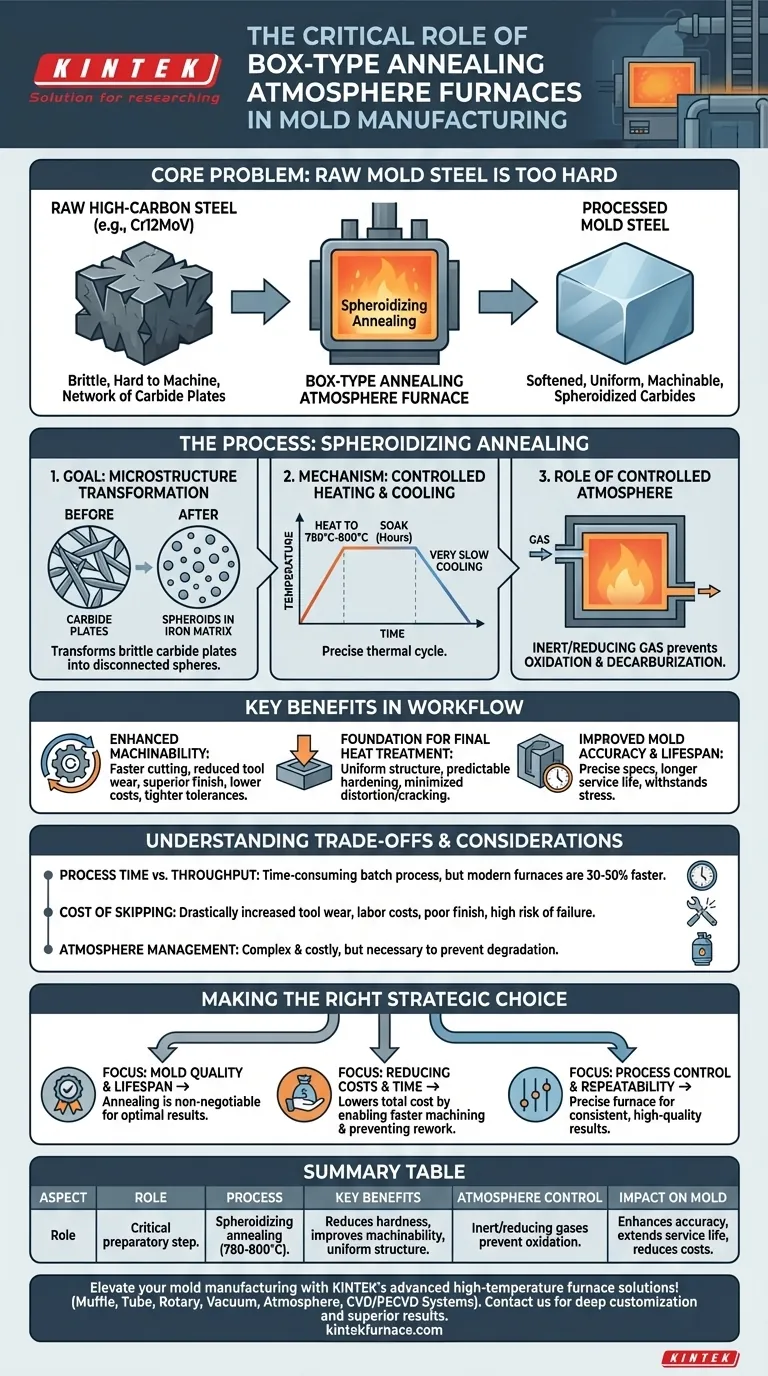

核心工艺:球化退火

球化退火是一个精确的热循环,旨在优化钢材的性能以进行制造。炉子的作用是以高精度执行这个循环。

目标:转变微观结构

主要目的是改变钢中硬质碳化物元素的形状。在初始状态下,这些碳化物通常以尖锐、脆性片状网络形式存在。

此过程将这些片状结构转变为均匀分布在较软铁基体中的小而不连接的球体(或“球状体”)。这种新结构使钢材的硬度显著降低,延展性更好。

机制:受控加热和冷却

炉子执行特定的温度曲线以实现这种转变。

钢材被加热到精确的温度,通常在 780°C 到 800°C 之间,并在此温度下保持数小时(“保温”)。

保温后,在炉内非常缓慢地冷却。这种缓慢冷却对于碳化物形成所需的球状形状至关重要。

受控气氛的作用

炉子名称中的“气氛”部分至关重要。在这些高温下,钢材很容易与空气中的氧气发生反应,导致氧化皮(氧化)和脱碳(表面碳损失)。

受控气氛,通常是惰性或还原性气体,充满炉腔。这可以防止这些有害反应,保持模具钢的表面质量和化学完整性。

模具制造工作流程中的主要优势

这一退火步骤并非孤立进行。它对模具生产的后续每个阶段及其最终性能都有直接的积极影响。

提高可加工性

通过显著降低钢的硬度,球化退火使材料更易于加工。这会带来更快的切削速度、更少的刀具磨损和更优异的表面光洁度。

这直接转化为更低的制造成本以及实现更严格尺寸公差的能力。

最终热处理的基础

退火产生的均匀、精细的结构是最终硬化工艺(淬火和回火)的理想起点。

适当的球化结构确保最终硬化一致且可预测,最大限度地减少变形或开裂的风险,并最大限度地提高模具的最终强度和耐磨性。

改善模具精度和寿命

更好的可加工性和更可靠的最终热处理相结合,直接带来了更高质量的最终产品。

模具可以按照更精确的规格制造,并将具有更长、更可预测的使用寿命,能够承受注塑或其他成型过程的重复应力。

理解权衡和注意事项

虽然至关重要,但整合此过程需要清楚地了解其影响。

过程时间与吞吐量

退火本质上是一个耗时的过程,涉及缓慢加热、长时间保温,甚至更慢的冷却循环。这种批量处理必须纳入生产计划,如果计划不当,可能会成为瓶颈。

然而,现代炉具比传统设备快30-50%,显著缓解了这一担忧。

跳过此步骤的成本

最大的权衡是选择不执行此步骤。加工未经退火的钢会导致刀具磨损急剧增加、劳动力成本更高以及表面光洁度差。

此外,跳过此步骤会损害最终的热处理,导致零件变形、开裂的风险很高,并大幅缩短模具寿命。

气氛管理复杂性

使用受控气氛比在开放空气中加热更复杂、成本更高。它需要可靠的特定气体供应以及用于监测和维护气氛成分的系统。

这种增加的复杂性是为了防止表面退化和确保材料性能在高温循环期间不受到损害所必需的权衡。

为您的目标做出正确选择

使用箱式退火气氛炉的决定是战略性的,直接影响质量、成本和寿命。

- 如果您的主要重点是最大限度地提高模具质量和寿命:球化退火是不可协商的步骤,可确保最佳可加工性并为钢材成功进行最终热处理做好准备。

- 如果您的主要重点是降低制造成本和时间:虽然退火增加了一个步骤,但它通过实现更快的加工、最大限度地减少刀具磨损以及防止昂贵的返工或模具过早失效,最终降低了总成本。

- 如果您的主要重点是过程控制和可重复性:现代箱式气氛炉提供精确的温度和气氛控制,这对于每个工件的一致高质量结果至关重要。

最终,利用箱式退火炉是对高性能模具的可制造性和寿命的战略投资。

总结表:

| 方面 | 在模具制造中的作用 |

|---|---|

| 工艺 | 对Cr12MoV等高碳钢进行球化退火 |

| 温度范围 | 780°C 至 800°C,带受控加热和冷却 |

| 主要优点 | 降低硬度,提高可加工性,确保最终热处理的均匀结构 |

| 气氛控制 | 使用惰性或还原性气体防止氧化和脱碳 |

| 对模具的影响 | 提高尺寸精度,延长使用寿命,降低制造成本 |

KINTEK先进高温炉解决方案助您提升模具制造! 我们专注于马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,并拥有卓越的研发和内部制造实力。我们深度定制化的能力确保精确的球化退火工艺,满足您独特的实验需求,提高效率并延长模具寿命。立即联系我们,讨论我们如何优化您的热处理工作流程并为您的实验室带来卓越成果!

图解指南