主成分分析(PCA)是管理工业熔炉监测中海量数据过载的主要过滤器。它通过对数千个传感器的数据应用降维技术来发挥作用,有效地将关键变量与背景噪声分离开来。这个过程将原始的、冗余的信息转化为清晰的信号,直接提高了故障检测的准确性并抑制了误报。

工业环境中的传感器数据量庞大,常常会掩盖真正的问题。PCA通过提取最重要的特征来解决这个问题,从而将异常诊断的可靠性提高到大约89%。

传感器饱和的挑战

管理数据量

工业熔炉是配备了数千个传感器的复杂系统。这些传感器持续不断地传输数据,产生的数据集非常庞大,以至于手动监控或标准的线性分析变得效率低下。

冗余问题

生成数据中很大一部分是冗余的。多个传感器通常会报告相关的变化,从而产生“噪声”,这使得识别不同的性能问题变得复杂。

PCA如何增强监测

降维技术

PCA算法通过降维来解决数据饱和问题。该算法不是处理数千个单独的数据点,而是将这些信息压缩成一组较小的“主成分”,这些主成分保留了原始数据的基本模式。

关键特征提取

通过去除冗余,PCA分离出最关键的特征变量。这使得监测系统能够将其计算能力集中在实际指示熔炉健康状况的特定数据趋势上。

提高故障检测能力

过滤背景噪声

原始传感器数据包含大量的背景噪声——随机波动,不代表实际的机械或热问题。PCA有效地过滤掉了这些噪声,防止系统将正常的运行变化解释为问题。

减少误报

这种降噪最显著的成果之一是误报的急剧减少。通过区分噪声和实际异常,操作员仅在发生真正偏差时才会被提醒。

可量化的可靠性

实施PCA对诊断成功率有可衡量的影响。通过清理数据流,熔炉异常诊断的可靠性提高到大约89%。

理解权衡

可靠性差距

虽然PCA显著提高了性能,但由此产生的89%的可靠性率意味着11%的误差范围。它是一个强大的工具,但并非对所有可能的异常都无法解决的解决方案。

粒度损失

降维过程不可避免地涉及数据汇总。虽然这消除了噪声,但理论上始终存在一种风险,即高度微妙的、非冗余的信号可能会被压缩或忽略,如果它们与主成分不符的话。

为您的系统做出正确选择

如果您的主要关注点是降噪: 实施PCA以过滤掉高容量传感器环境中常见的随机背景波动。

如果您的主要关注点是运行效率: 使用PCA大幅减少误报,确保您的团队只对真正的维护需求做出反应。

如果您的主要关注点是诊断准确性: 利用PCA实现大约89%的异常诊断可靠性率,远远超过原始数据监测。

通过将数千个嘈杂的信号转化为简化的数据模型,PCA将传感器过载转化为可操作的诊断精度。

总结表:

| 特性 | PCA对熔炉监测的影响 |

|---|---|

| 数据管理 | 使用降维技术管理数千个传感器输入 |

| 信号质量 | 过滤背景噪声并去除冗余数据点 |

| 可靠性 | 将异常诊断准确性提高到大约89% |

| 效率 | 大幅减少误报,提高运行专注度 |

| 核心功能 | 提取关键变量以分离关键性能模式 |

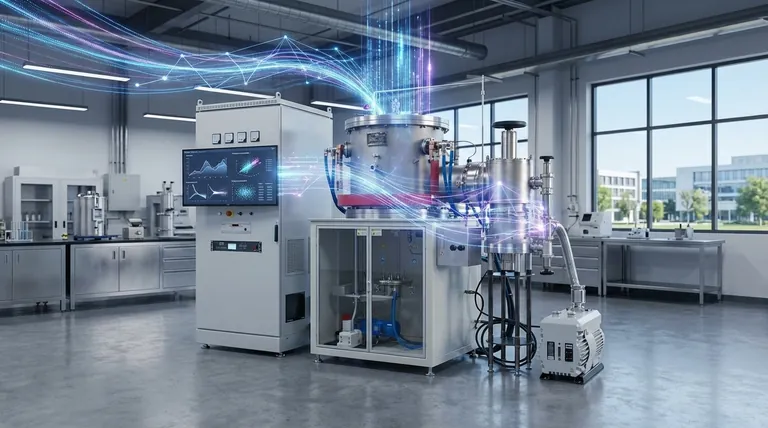

通过KINTEK专业知识优化您的热处理工艺

不要让数据噪声影响您的运行效率。凭借专业的研发和制造支持,KINTEK提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以及其他专业的实验室高温炉。我们的系统完全可定制,以满足您独特的研究和生产需求,确保精确的控制和可靠的结果。

准备好提升您实验室的性能了吗?立即联系我们,了解我们的先进熔炉解决方案和技术支持如何简化您的流程并提高诊断准确性。

图解指南