在光学材料加工中,真空退火炉发挥着关键作用:它们精炼材料的内部结构和表面,以实现最大的光学性能。它们的主要作用是消除光纤等元件中的内部应力,从而改善信号传输,并提高高精度透镜材料的透光率和均匀性。所有这些都是在一个高度受控、无污染的环境中完成的。

使用真空的基本目的是创造一个纯净的加工环境。通过去除氧气等活性气体,炉体可防止表面降解,并允许热处理纯粹地针对材料的内部结构,从而释放应力并提高均匀性——这是高性能光学器件不可或缺的要求。

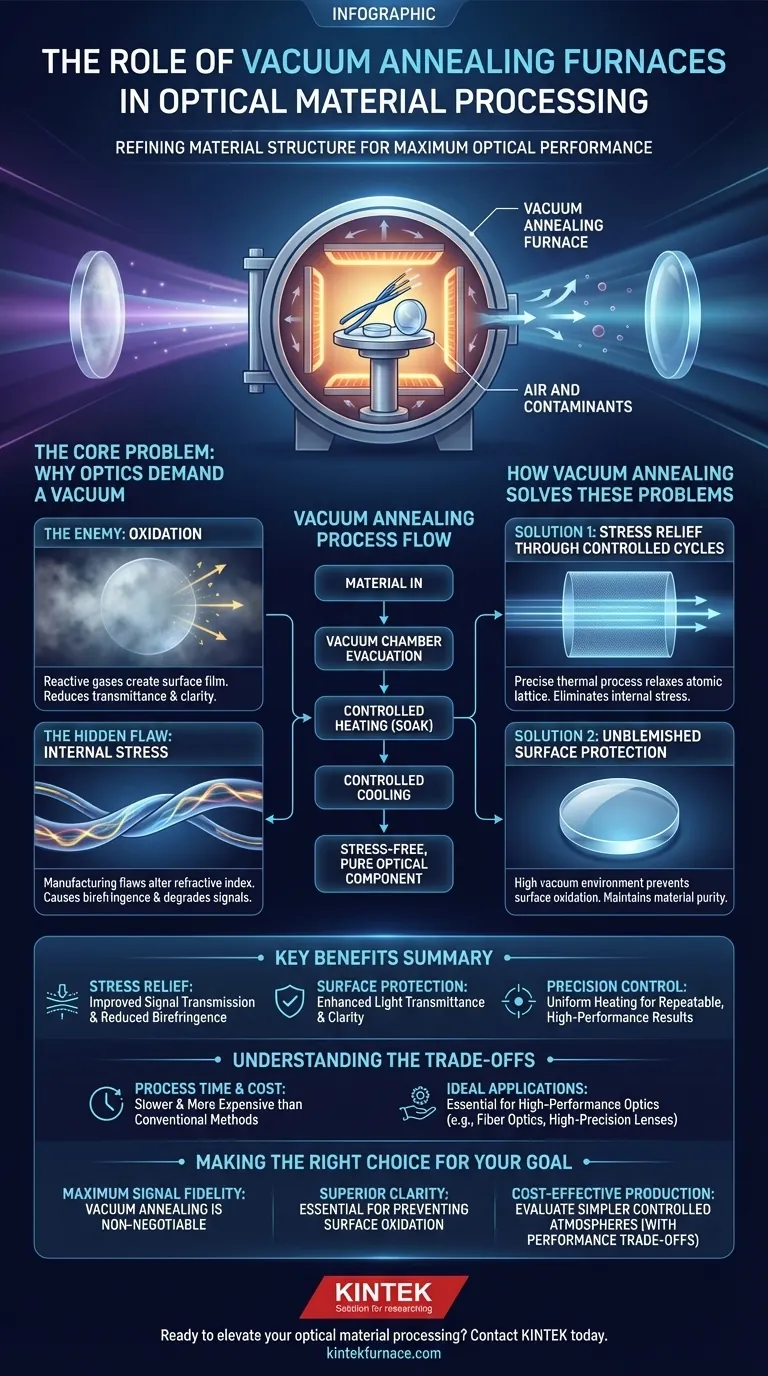

核心问题:为什么光学器件需要真空

光学应用所需的极端精度使得材料对缺陷非常敏感。真空环境不是一种奢侈品;它是解决影响光学质量核心问题的直接方案。

清晰度的敌人:氧化

在退火所需的高温下,材料很容易与空气中的氧气发生反应。这个过程,即氧化,会在材料表面形成一层薄膜。

这层氧化膜会散射和吸收光线,从而严重降低透镜的透光率和清晰度或降低光纤的效率。真空炉通过在加热开始前去除几乎所有的氧气来消除这个问题。

隐藏的缺陷:内部应力

制造过程,例如拉制光纤或模制透镜,会在材料的原子结构中引入内部机械应力。

这种应力是一个关键缺陷,因为它会以不可预测的方式改变材料的折射率,从而引起双折射(双重折射)等影响,扭曲图像或降低光纤通信的信号质量。

目标:可预测的性能

光学系统在设计时就假设光线将以完全可预测的方式通过其元件。任何材料杂质、表面缺陷或结构不均匀性都会引入散射、吸收或改变光路的可变因素,从而影响整个系统的性能。

真空退火如何解决这些问题

真空退火炉提供了一个多方面的解决方案,利用受控的热循环在惰性环境中完善光学材料。

通过受控循环进行应力消除

退火的核心是一个精确的热处理过程。将材料加热到熔点以下的特定温度,保持一段时间(“保温”),然后以仔细控制的速率冷却。

这个过程为材料的原子晶格提供了足够的能量来松弛并重新排列成更稳定、更低能态。结果是内部应力显著降低或完全消除。

确保无瑕的表面

通过在高度真空中执行退火循环,炉体确保材料永远不会接触到活性气体。

这可以防止表面氧化,并确保材料在离开工艺时具有与进入时相同的纯度和表面质量,从而保持其固有的光学特性。

精确控制温度

现代真空炉对加热速率、保温期间的温度稳定性和冷却曲线具有出色的控制能力。这种精度对于实现可重复的结果以及针对不同类型光学玻璃、晶体或光纤定制最终性能至关重要。

了解权衡

尽管真空退火非常有效,但它是一个专业过程,存在实际的考量因素,使其不适用于所有应用。

工艺时间和吞吐量

真空工艺比在大气炉中进行的处理速度慢。将腔室抽真空到高真空所需的时间可能很长,可能会在批量生产中造成瓶颈。

设备成本和复杂性

真空炉是复杂的机器,其购买、操作和维护成本高于传统烤箱。它们需要坚固的真空泵、精确的密封和先进的控制系统,所有这些都代表着巨大的投资。

并非万能的解决方案

高成本和较低的吞吐量意味着真空退火通常只用于对性能要求至关重要的应用。对于性能公差较大的低等级光学元件,成本较低的保护性气氛(如氮气)可能提供“足够好”的结果。

根据您的目标做出正确的选择

是否采用真空退火的决定完全取决于您的光学元件所需的性能水平。

- 如果您的主要重点是光纤中的最大信号保真度: 真空退火是消除应力引起的信号衰减并确保低损耗的必要条件。

- 如果您的主要重点是镜片或窗口的卓越清晰度和透射率: 真空环境对于防止可能散射和吸收光线的表面氧化至关重要。

- 如果您的主要重点是非关键元件的成本效益生产: 您可以评估更简单的保护性气氛是否能提供足够的保护,但与真正的真空相比,这总是会带来性能上的权衡。

最终,采用真空炉是对材料纯度和结构完整性的投资,确保您的光学元件能完全按照设计发挥作用。

总结表:

| 作用 | 关键益处 |

|---|---|

| 应力消除 | 消除内部应力,改善信号传输并减少双折射 |

| 表面保护 | 在无污染的环境中防止氧化,增强透光率 |

| 精确控制 | 实现均匀加热和冷却,以获得可重复的高性能结果 |

准备好通过精确度和纯度提升您的光学材料加工水平了吗?立即联系 KINTEK,探索我们先进的高温炉解决方案,包括真空与气氛炉。我们利用卓越的研发和内部制造能力,提供深度定制服务以满足您独特实验需求,确保您的实验室应用获得卓越的清晰度和性能。

图解指南