从本质上讲,真空渗碳是一种现代表面硬化工艺,可在钢部件上形成异常坚硬、耐磨的表面。它在真空室内进行,通过加热部件并以非常低的压力引入富碳气体(如乙炔)来实现。这使得碳原子能够扩散到钢的表面,形成硬化的“表层”,而内部“心部”则保持柔软和坚韧。

通过消除氧气,真空渗碳提供了卓越的金相质量和前所未有的工艺控制,与传统大气渗碳方法相比,生产出更清洁、更坚固、更一致的部件。

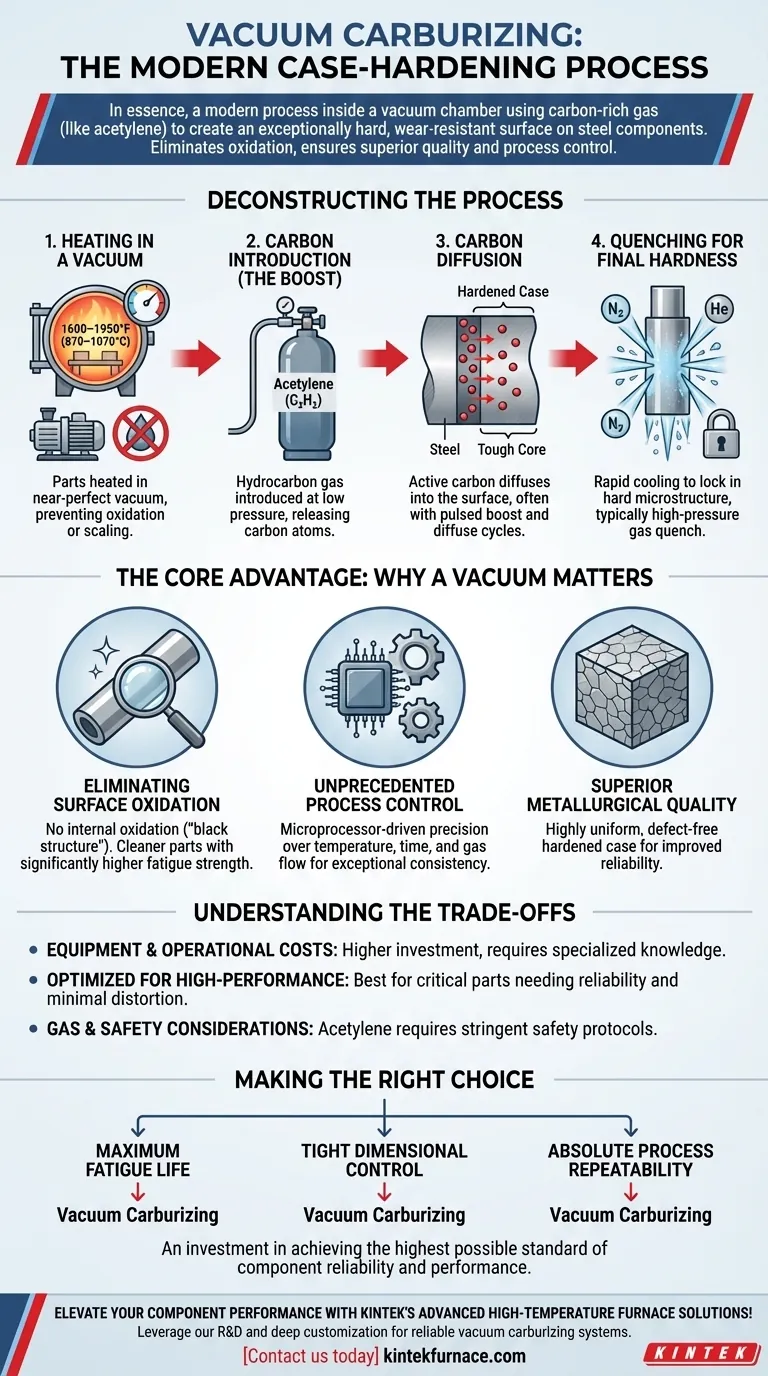

解析真空渗碳工艺

该工艺,也称为低压渗碳(LPC),是一个精确控制的加热、碳富集和淬火序列。每一步都经过优化,以实现所需的表面硬度和渗层深度。

步骤1:真空加热

首先,将钢部件装入密封炉中,并将炉腔抽至接近完美的真空。然后将部件加热到高温,通常在1600–1950°F(870–1070°C)之间。真空可防止在部件表面形成任何氧化或结垢。

步骤2:碳引入(“增压”)

达到温度后,将碳氢化合物气体——最常见的是**乙炔 (C₂H₂)**——以非常低的压力引入炉腔。高温导致乙炔分子分解,将碳原子直接释放到炽热的钢表面上。

步骤3:碳扩散

高活性的碳原子被吸收并开始扩散到钢的表面。这通常在“增压扩散”循环中进行,即气体交替引入和关闭。这种脉冲方法允许吸收的碳更深入地渗透到材料中,确保更均匀的渗层深度。

步骤4:淬火以获得最终硬度

达到所需的渗层深度后,部件必须快速冷却或淬火,以锁定坚硬的富碳微观结构。这通常通过使用氮气或氦气等惰性气体进行高压气体淬火(HPGQ)来完成,或者在某些情况下使用传统的油淬。

核心优势:真空为何重要

真空的使用并非偶然;它是该工艺获得最显著优势的关键区别因素。它从根本上改变了钢材处理的环境。

消除表面氧化

传统渗碳在大气中进行,其中含有氧气。这会导致表面结垢,更具破坏性的是,会产生内部氧化,在表面下方形成“黑色组织”。真空完全消除了这种情况,从而使部件在金相上清洁,无需进行后处理清洁,并表现出显著更高的疲劳强度。

前所未有的过程控制

整个过程由微处理器管理,精确控制温度、时间和气体流量。这消除了大气炉中常见的工艺变量,从而在不同批次之间实现了卓越的可重复性和一致性。结果可预测,并符合CQI-9等严格的质量标准。

卓越的金相质量

这种控制的结果是高度均匀和同质的硬化层。由于没有氧化的有害影响,部件表面没有缺陷,从而提高了其在严苛条件下的可靠性和使用寿命。

了解权衡

虽然真空渗碳提供了最先进的结果,但了解其在制造中的背景至关重要。

设备和运营成本

真空炉技术先进,初始资本投资高于传统大气炉。精密控制和真空系统也需要专业的知识才能操作和维护。

针对高性能需求进行优化

卓越的质量和一致性是有代价的,可能并非所有部件都能证明其合理性。该工艺最适合性能、可靠性和最小变形至关重要的关键部件。对于要求不高的应用,传统方法可能更具成本效益。

气体和安全注意事项

乙炔是一种极其有效的碳源,但它也是一种高活性气体,需要严格的储存和处理安全规程。

为您的部件做出正确的选择

选择热处理工艺需要使其能力与部件的特定性能要求相符。

- 如果您的主要关注点是最大疲劳寿命和性能:由于其产生的清洁、无氧化表面,真空渗碳是明确的选择。

- 如果您的主要关注点是严格的尺寸控制和最小化变形:均匀加热和受控气体淬火比更严酷的液体淬火具有显著优势。

- 如果您的主要关注点是关键部件的绝对工艺可重复性:真空渗碳的精确、微处理器驱动的性质确保了批次之间无与伦比的一致性。

最终,采用真空渗碳是对实现部件可靠性和性能最高标准的投资。

总结表:

| 方面 | 详情 |

|---|---|

| 工艺 | 使用富碳气体(如乙炔)在真空室中进行的现代表面硬化 |

| 关键步骤 | 真空加热、碳引入、扩散和淬火(例如,气体或油淬) |

| 优点 | 无氧化、卓越的金相质量、精确控制、高可重复性和清洁表面 |

| 最适合 | 需要最大疲劳寿命、最小变形和一致质量的高性能部件 |

| 注意事项 | 设备成本较高、需要专业操作以及乙炔等气体的安全协议 |

使用 KINTEK 的先进高温炉解决方案提升您的部件性能!凭借卓越的研发和内部制造,我们为各种实验室提供可靠的真空渗碳系统,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保为您的独特实验需求提供精确的解决方案,提供更清洁、更坚固、更一致的结果。立即联系我们,讨论我们如何优化您的热处理工艺!

图解指南