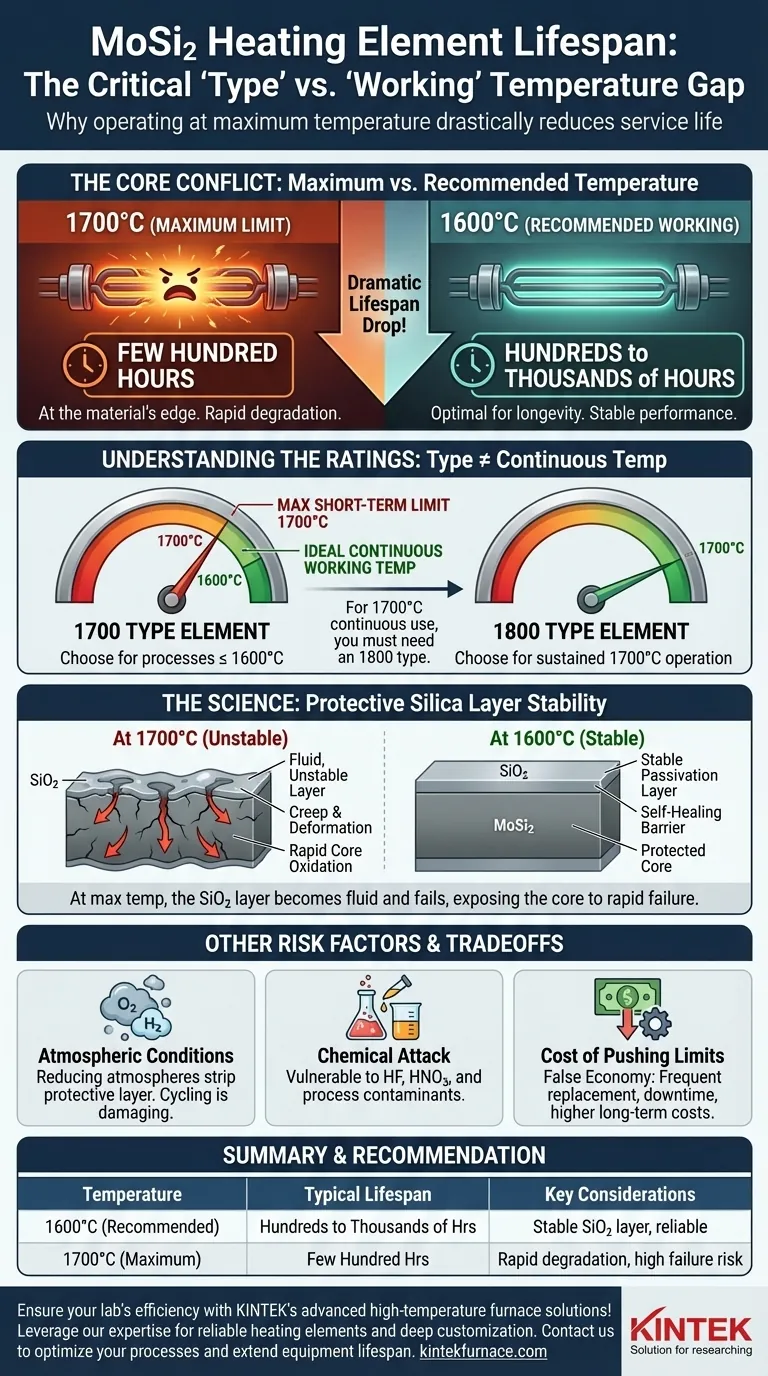

在其推荐的工作温度下,1700型二硅化钼(MoSi₂)加热元件可以使用数百甚至数千小时。然而,当将其推至1700°C的最高额定温度时,其寿命会急剧下降到仅几百小时。这种显著的减少突出了连续工作温度和最高限制之间的关键差异。

关键的启示是,元件的“类型”编号(例如1700)代表其最大短期温度,而不是其理想的连续工作温度。为了延长寿命和可靠性,您必须在推荐的“工作”温度下操作元件,该温度通常低100°C。

“类型”温度与“工作”温度的区别

一个常见的混淆点是元件的类型和其实际工作温度之间的区别。理解这一点是管理元件寿命和炉子可靠性的关键。

### “1700型”的真正含义

“1700型”的名称是指元件可以承受的最高温度,通常是短时间。这并不意味着它设计用于在1700°C下连续、长期运行。

1700型元件的推荐连续工作温度是1600°C。在此温度下运行可以平衡性能和长使用寿命。

### “1800型”元件的作用

对于需要持续在1700°C下运行的应用,“1800型”元件是正确的选择。其推荐的连续工作温度是1700°C,为在该水平下的可靠性能提供了必要的耐用性和热余量。

温度如何决定MoSi₂元件的寿命

MoSi₂元件的寿命直接与保护性表面层的稳定性相关。高温使该层承受极大的压力,加速降解和失效。

### 保护性二氧化硅(SiO₂)层

在氧化气氛(如空气)中的高温下,MoSi₂元件表面会形成一层薄薄的玻璃状二氧化硅(SiO₂)层。这种钝化层具有自愈性,并作为屏障,防止元件核心进一步氧化。

这种保护层是MoSi₂元件在其预期操作范围内具有如此长的使用寿命和抗变形能力的主要原因。

### 在最高温度下的降解

当您将1700型元件推至1700°C时,您正在其材料极限的边缘操作。在此温度下,保护性SiO₂层变得不太稳定且更具流动性。

这种增加的流动性可能导致“蠕变”(缓慢变形),并使该层更容易破裂,使核心材料暴露于快速氧化和失效。这就是为什么寿命从1600°C下的数千小时骤降至1700°C下的几百小时。

理解权衡和其他风险

操作温度是影响元件寿命的最大因素,但其他条件也可能导致过早失效。

### 突破极限的代价

在1700°C下使用1700型元件可能看起来是一种节省成本的措施,但它会导致频繁更换、计划外停机以及对炉子或产品的潜在损坏。短期节省很快就会因更高的长期运营成本和工艺不稳定性而损失。

### 大气条件的影响

保护性SiO₂层依赖于氧化环境来形成和维持自身。

在还原气氛(如氢气或裂解氨)中操作会剥离此保护层。在还原和氧化条件之间循环尤其具有破坏性,因为它会反复去除并试图重新形成该层,消耗元件的基材并大大缩短其寿命。

### 化学侵蚀和污染

虽然对许多物质具有抵抗力,但MoSi₂元件易受某些化学物质的攻击。参考文献指出,氢氟酸和硝酸会侵蚀元件。同样,与二氧化硅反应的工艺蒸汽或污染物会降解保护层并加速失效。

为您的目标做出正确选择

选择正确的元件是您的工艺要求、预算和所需可靠性之间的平衡。

- 如果您的主要关注点是1600°C或以下工艺的可靠性: 1700型元件是正确且最具成本效益的选择,可提供数千小时的稳定运行。

- 如果您的主要关注点是持续在1700°C下运行炉子: 您必须使用1800型元件,以确保合理的使用寿命和可预测的性能。

- 如果您试图最大程度地降低1700°C工艺的初始成本: 使用1700型元件是一种虚假的经济节约,会导致寿命大大缩短、频繁故障和更高的长期成本。

最终,将元件的指定工作温度与您的工艺需求对齐是确保长久、可靠使用寿命的最有效策略。

总结表:

| 温度 | 典型寿命 | 主要考虑因素 |

|---|---|---|

| 1600°C (推荐) | 数百至数千小时 | 稳定的SiO₂层,可靠的性能 |

| 1700°C (最大) | 几百小时 | 快速降解,高故障风险 |

使用KINTEK先进的高温炉解决方案,确保您实验室的效率! 凭借卓越的研发和内部制造能力,我们为各种实验室提供可靠的加热元件和系统,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力精确满足独特的实验要求,帮助您避免代价高昂的停机时间并延长设备寿命。立即联系我们,讨论我们如何优化您的高温工艺!

图解指南