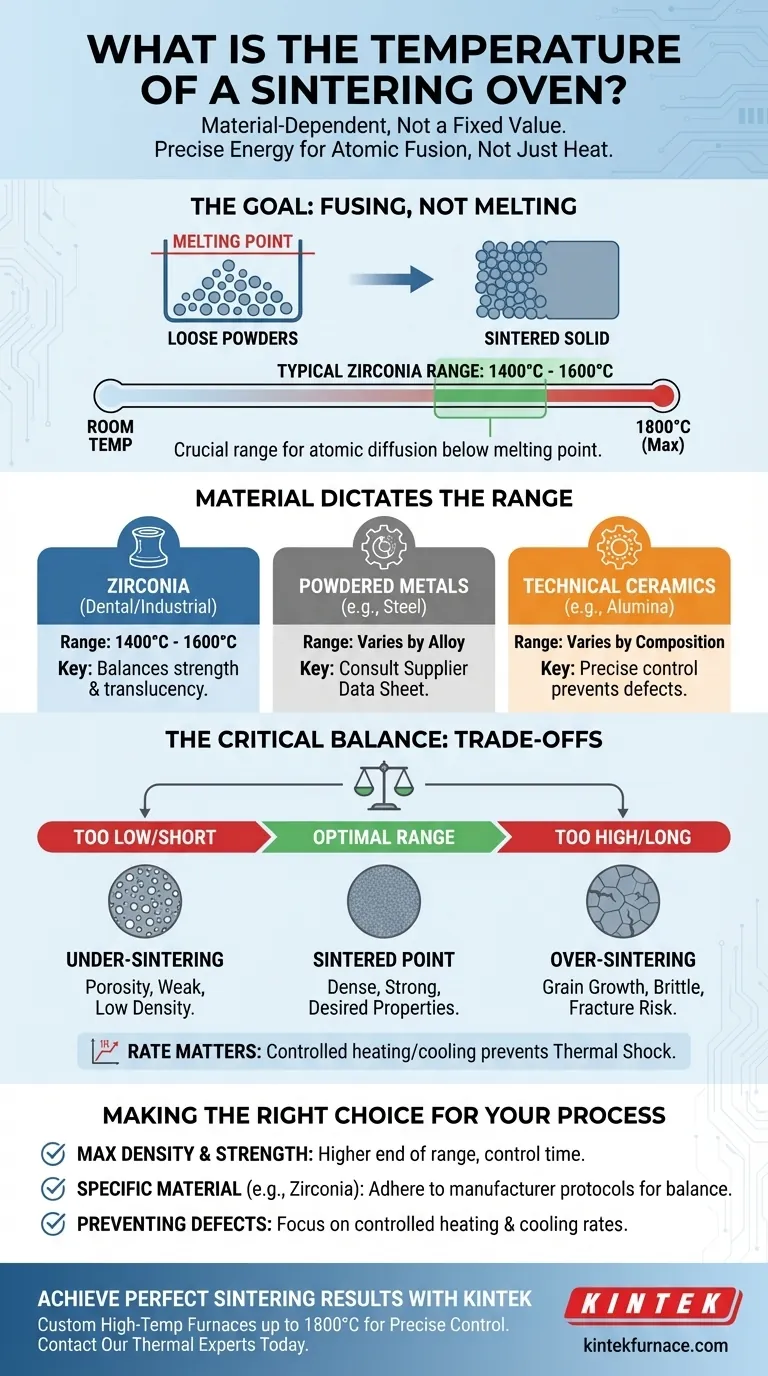

烧结炉的温度并非一个固定值,而是一个高度特定的参数,完全取决于所加工的材料。虽然一些高温炉可以达到1800°C(3272°F),但烧结氧化锆等常见材料的典型操作范围在1400°C到1600°C之间。正确的温度对于实现材料所需的最终性能至关重要。

关键在于烧结炉的温度是由炉内的材料决定的。目标不仅仅是达到高温,而是提供精确的热能,使颗粒熔合成为致密的固体部件,而不会使其熔化。

为什么温度是关键变量

要理解烧结,您必须将温度视为驱动物理转化的能量来源,而不是一个设置。目标是实现特定的材料性能,而不仅仅是加热某个东西。

目标:将颗粒熔合为固体块

烧结是一个过程,其中粉末状材料被加热,使单个颗粒熔合在一起,形成一个坚固、致密的物体。

至关重要的是,这发生在低于材料熔点的温度下。热量提供足够的能量,使原子在颗粒边界之间迁移,将它们结合成一个连贯的整体。

达到“烧结点”

每种材料都有一个“烧结点”或范围。这是原子扩散足以引起致密化的温度。

超过此范围有熔化材料的风险,这会破坏您试图创建的细晶粒结构。低于此范围则会导致烧结不足、多孔且脆弱的部件。

温度对材料性能的影响

正确范围内的特定温度直接影响组件的最终性能。

较高的温度通常会导致更快、更完全的致密化,从而形成更坚固、孔隙率更低的部件。然而,这伴随着必须加以管理的风险。

材料决定温度范围

没有通用的烧结温度,因为每种材料的行为都不同。炉子只是一个工具;材料的成分决定了如何使用该工具。

案例研究:氧化锆

氧化锆是一种广泛用于牙冠和工业应用的陶瓷,就是一个完美的例子。

它通常在1400°C至1600°C之间烧结。这个特定范围旨在最大限度地提高其强度和断裂韧性,同时达到所需的半透明度,这是牙科应用的关键美学要求。

其他材料,其他温度

这一原则普遍适用。钢或钛等粉末金属有其独特的烧结窗口,这与氧化铝或碳化硅等陶瓷的烧结窗口不同。

炉子的能力,例如最高1800°C,仅表示其处理各种高性能材料的能力。

理解权衡

选择烧结温度是一种平衡。简单地使用尽可能高的温度通常是一个错误。

过烧结的风险

如果温度过高或部件在该温度下保持时间过长,可能会发生晶粒长大现象。

虽然部件变得致密,但内部晶粒会变大,这反而会使材料更脆,更容易断裂。

欠烧结的问题

如果温度过低或循环时间过短,颗粒将无法完全熔合。

这会在最终部件中留下大量的孔隙(空隙)。结果是机械强度差、密度低、性能受损的组件。

加热和冷却速率的作用

峰值温度只是故事的一部分。炉子加热和冷却的速率也至关重要。

过快地提高温度会导致热冲击,在材料完全烧结之前就导致裂纹。

为您的工艺做出正确选择

要确定正确的烧结温度,您必须从您的材料和预期结果开始。务必查阅材料供应商的技术数据表,以获取推荐的热循环。

- 如果您的主要重点是实现最大密度和强度: 在材料推荐范围的上限操作,但要仔细控制时间以防止过度晶粒长大。

- 如果您的主要重点是加工特定材料(如氧化锆): 严格遵守制造商规定的温度协议(例如,1400°C - 1600°C),以平衡强度与其他关键性能(如美学)。

- 如果您的主要重点是防止缺陷: 密切关注加热和冷却速率,因为受控的升温与峰值温度一样重要,以确保部件的完整性。

最终,掌握烧结工艺就是将温度作为精确的工具来设计材料的最终性能。

总结表:

| 材料 | 典型烧结温度范围 | 主要考虑因素 |

|---|---|---|

| 氧化锆 | 1400°C - 1600°C | 平衡强度与半透明度,适用于牙科/工业用途 |

| 粉末金属(例如,钢) | 因合金而异 | 查阅供应商数据表以获取具体范围 |

| 技术陶瓷(例如,氧化铝) | 因成分而异 | 需要精确控制以防止晶粒长大或孔隙率 |

使用定制高温炉实现完美的烧结效果

掌握烧结工艺需要一个能够提供精确、可靠的温度控制,并根据您的特定材料进行定制的炉子。KINTEK先进的高温炉,包括我们的马弗炉、管式炉和气氛炉型号,专为高达1800°C的精确热循环而设计。

我们强大的内部研发和制造能力允许深度定制,确保您的炉子完美匹配您独特的材料要求——无论您是为牙科应用烧结氧化锆,还是为工业部件烧结专用金属和陶瓷。

准备好设计卓越的材料性能了吗? 立即联系我们的热处理专家,讨论KINTEK烧结解决方案如何优化您的工艺。

图解指南