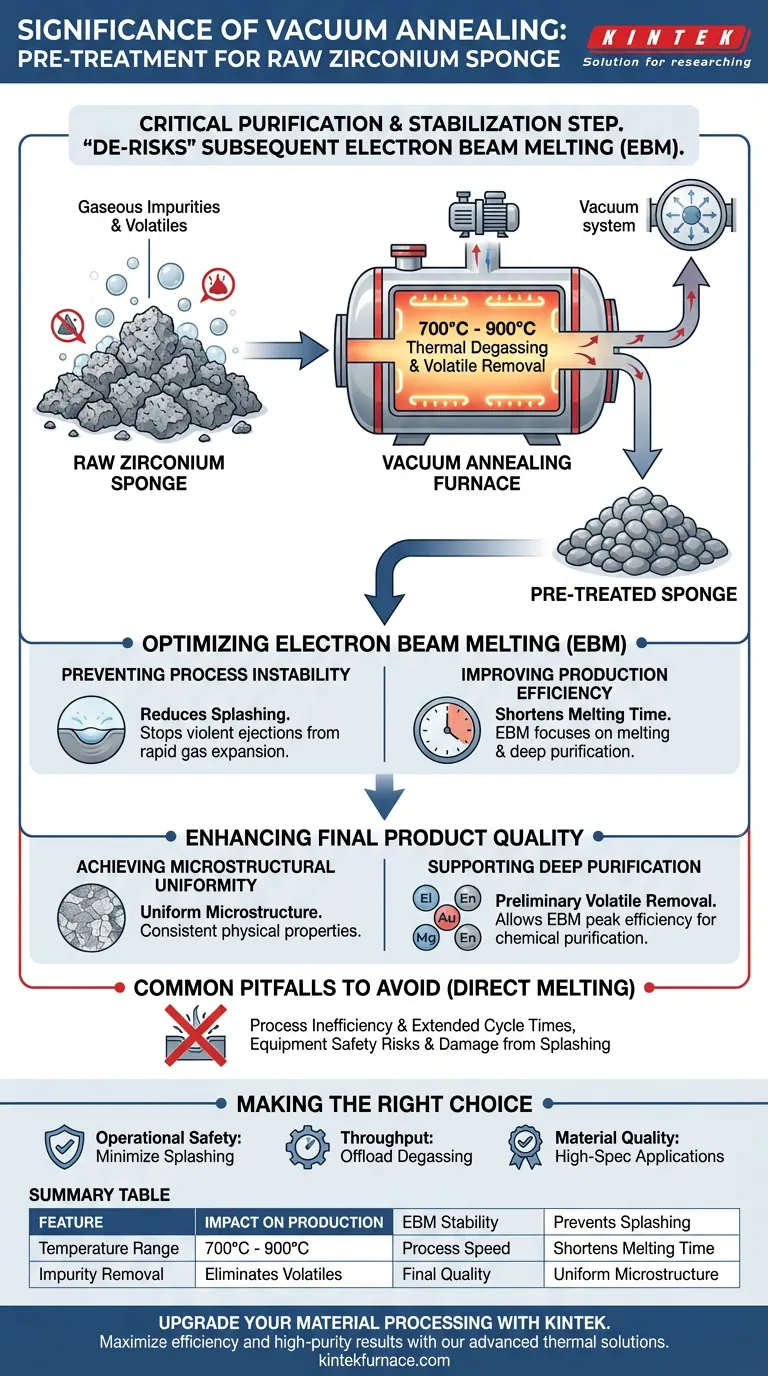

真空退火是粗锆海绵关键的提纯和稳定化步骤。通过在真空环境下将材料加热到 700 至 900 摄氏度,该工艺在金属最终熔炼前去除大量的气态杂质和挥发物。

这种预处理的主要价值在于它“降低了”后续电子束熔炼过程的风险。通过早期处理大块脱气,可以防止危险的飞溅,缩短熔炼时间,并确保最终的锆锭具有均匀的内部结构。

预处理机理

针对挥发性组分

粗锆海绵很少是纯净的;它天然含有大量的气态杂质和挥发性组分。

使用真空退火炉通过创建受控的热脱气环境来解决这个问题。

最佳温度范围

该工艺特别针对700 至 900 摄氏度的温度范围。

在这些温度下,海绵中的挥发性组分会被释放并被真空系统抽出,从而在液相之前有效地“清洁”海绵中的大块污染物。

优化电子束熔炼 (EBM)

防止工艺不稳定

最直接的操作优势是减少后续电子束熔炼阶段的飞溅。

如果直接熔炼粗海绵,捕获的气体快速膨胀可能导致熔融材料的剧烈喷射。

预处理会提前去除这些气体,当高能电子束最终撞击材料时,形成平静、稳定的熔池。

提高生产效率

退火显著缩短了电子束炉中所需的熔炼时间。

由于海绵已经预处理并部分脱气,EBM 设备可以将能量集中在熔炼和深度提纯上,而不是大块气体去除。

提高最终产品质量

实现微观结构均匀性

真空退火的好处不仅限于制造过程,还延伸到最终产品的材料性能。

由预处理海绵生产的铸锭表现出更均匀的微观结构,确保金属整体物理性能的一致性。

支持深度提纯

虽然电子束炉在去除金属杂质(如铝、钛和铁)以及间隙元素(如氧和氮)方面表现出色,但预处理减轻了其负担。

通过进行“预先去除”挥发物,退火步骤使 EBM 工艺能够以最佳效率进行深度化学提纯。

避免常见陷阱

直接熔炼的风险

跳过真空退火步骤似乎可以节省时间,但通常会导致工艺效率低下。

没有预处理,EBM 炉必须承担全部脱气负担。这通常会导致循环时间延长,从而抵消了跳过退火阶段节省的时间。

危及设备安全

粗海绵中高含量的挥发物会威胁到电子束本身的稳定性。

非退火海绵引起的飞溅不仅会降低材料产量;它还会污染真空室并损坏敏感的炉子组件。

为您的工艺做出正确选择

根据您的具体生产限制,真空退火的作用会略有不同。

- 如果您的主要重点是操作安全:优先进行退火,以最大限度地减少飞溅并保护您的电子束炉的真空系统。

- 如果您的主要重点是产量:使用退火来分担脱气工作,从而缩短更耗能的电子束熔炼所需的循环时间。

- 如果您的主要重点是材料质量:依靠退火来建立高规格锆应用所需的均匀微观结构。

锆海绵的预处理不仅仅是清洁步骤;它是稳定、高效、高质量熔炼活动的基本先决条件。

总结表:

| 特性 | 对锆生产的影响 |

|---|---|

| 温度范围 | 700℃ - 900℃,用于最佳热脱气 |

| 杂质去除 | 消除挥发性组分和气态杂质 |

| EBM 稳定性 | 防止电子束熔炼过程中的剧烈飞溅 |

| 工艺速度 | 通过分担脱气工作缩短最终熔炼时间 |

| 最终质量 | 确保均匀的微观结构和高规格的提纯 |

使用 KINTEK 升级您的材料加工

通过KINTEK先进的热处理解决方案,最大限度地提高您实验室的效率并确保高纯度结果。我们拥有专业的研发和精密制造支持,提供高性能的真空炉、马弗炉、管式炉、旋转炉和 CVD 系统,旨在满足最严格的预处理标准。

无论您是精炼锆海绵还是开发特种合金,我们可定制的炉子都能提供您的研究所需的均匀加热和真空稳定性。

准备好优化您的高温工作流程了吗? 立即联系我们的技术专家,找到最适合您独特需求的系统。

图解指南

参考文献

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

本文还参考了以下技术资料 Kintek Furnace 知识库 .