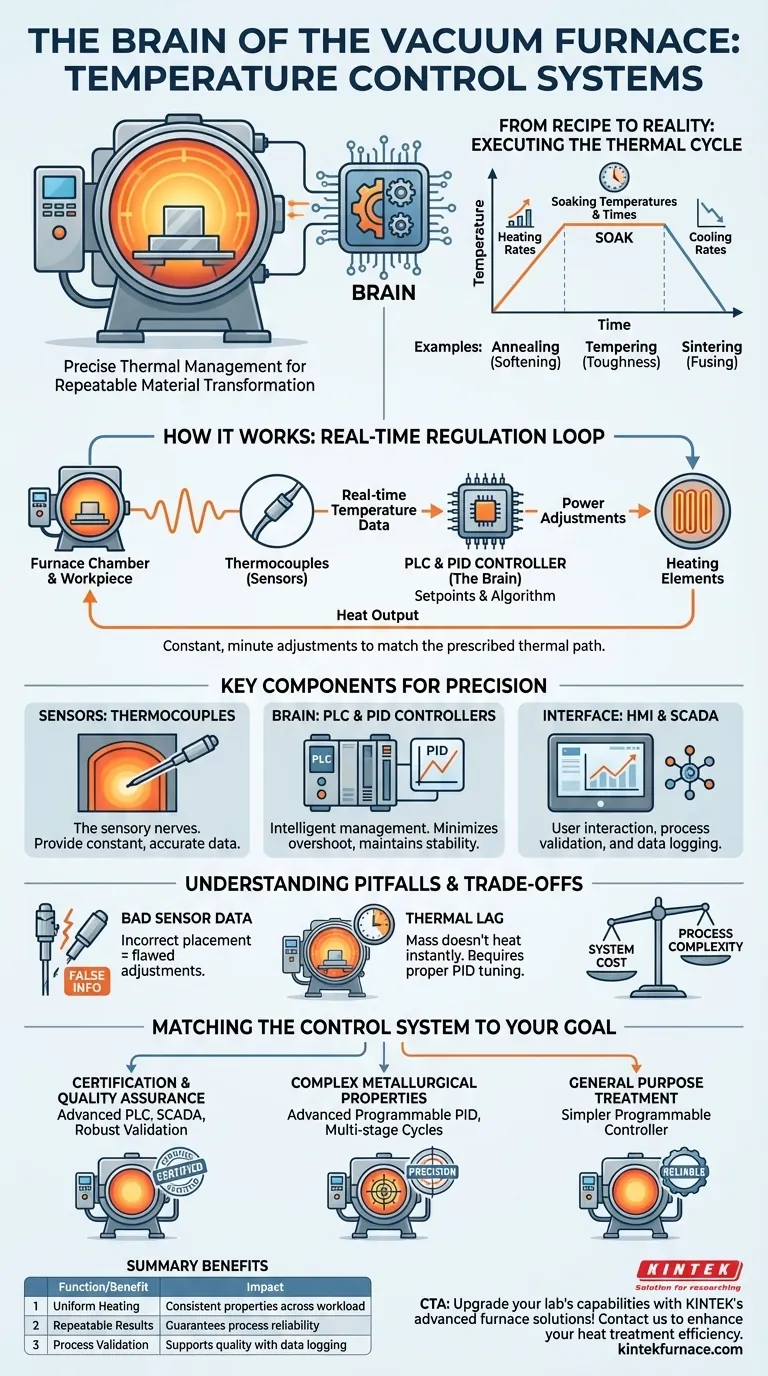

其核心作用是,真空炉中的温度控制系统旨在精确监测、调节和执行特定的热曲线。这确保了工件在预定时间段内以精确的温度加热、保温(或“均热”)和冷却,从而保证退火、回火和烧结等工艺获得一致、可重复的结果。

温度控制系统是真空炉的大脑。如果没有它精确管理热循环的能力,就无法可靠地将原材料转化为具有高性能应用所需的特定、所需金相性能的部件。

核心功能:实现可重复的材料转化

真空炉的主要目的是通过受控的热处理过程改变材料的物理性能。温度控制系统是使这种转化可预测和可重复的机制。

从配方到现实

热处理就像遵循食谱。控制系统通常由可编程逻辑控制器 (PLC) 管理,它执行此“食谱”,包括加热速率、均热温度、保温时间和冷却速率。这种精确性使得退火(软化金属)、回火(提高韧性)或烧结(将粉末熔合为固体)等关键工艺得以实现。

实时调节原理

该系统并非简单地开启和关闭加热。它持续监测炉子内部温度,并将其与程序中所需设定点进行比较。然后,它不断对加热元件进行微小调整,以确保工件精确地遵循规定的热路径。

确保工作负载的均匀性

为了使工艺成功,整个工件或“炉料”必须经历相同的温度。炉子设计允许将热电偶战略性地放置在加热室中,确保没有可能导致材料性能不一致的热点或冷点。

现代控制系统的关键组件

现代温度控制系统是一个集成的传感器、逻辑控制器和接口网络,它们协同工作以提供精确的结果。

传感器:热电偶

热电偶是系统的感知神经。这些坚固的温度传感器放置在炉子内部,通常直接接触或非常靠近工件,向控制器提供连续、准确的实时温度数据流。

大脑:PLC 和 PID 控制器

可编程逻辑控制器 (PLC) 充当中央处理器,管理炉子的整体功能并执行编程的热处理循环。它使用 PID(比例-积分-微分)控制算法智能地管理加热元件,最大限度地减少温度过冲并保持稳定性。

接口:HMI 和 SCADA

操作员通过 人机界面 (HMI)(通常是 LCD 触摸屏)与系统交互。这允许编程循环、监控进度和管理警报。为了实现高级可追溯性,这些系统通常与 SCADA(监控和数据采集)集成,从而实现过程验证、质量报告的数据记录和多级操作员安全。

理解陷阱和权衡

虽然功能强大,但温度控制系统的有效性取决于其配置和热传递的物理现实。

系统的好坏取决于其数据

最先进的控制器也无法弥补不良的传感器数据。不正确的热电偶放置或故障传感器将提供错误信息,导致控制器做出错误的调整,并可能毁掉整个批次。

热滞后的挑战

炉子及其负载具有热质量,这意味着它们不会立即加热或冷却。调谐不良的 PID 算法可能导致目标温度过冲或在其周围振荡,从而损害处理过程的完整性。适当的调谐至关重要。

过程复杂性决定系统成本

所需的精度水平决定了系统的复杂性和成本。用于非关键回火的简单炉子可能使用基本的编程控制器。相比之下,用于航空航天或医疗组件的炉子需要复杂的、全自动的 PLC 和 SCADA 系统,以满足严格的认证标准。

将控制系统与您的目标匹配

正确的控制系统是满足您的热处理过程的特定公差、可追溯性和复杂性要求的系统。

- 如果您的主要关注点是过程认证和质量保证: 您需要一个带有 PLC、SCADA 集成以及强大的过程验证、数据记录和安全功能的系统。

- 如果您的主要关注点是实现复杂的金相性能: 您需要一个具有先进、可编程 PID 控制算法的系统,该算法可以高精度执行多阶段热循环。

- 如果您的主要关注点是通用热处理: 一个更简单但可靠的编程控制器系统可能就足够了,但它提供的精度和可追溯性会较低。

最终,温度控制系统将真空炉从一个简单的加热箱转变为一个精确的金相工具。

总结表:

| 组件 | 功能 |

|---|---|

| 热电偶 | 监测实时温度以实现精确控制 |

| PLC & PID 控制器 | 精确执行和调节热循环 |

| HMI & SCADA | 提供用户界面和数据记录以实现可追溯性 |

| 益处 | 影响 |

| 均匀加热 | 确保整个炉料的材料性能一致 |

| 可重复结果 | 保证退火和烧结等工艺的可靠性 |

| 过程验证 | 通过数据记录和安全性支持质量保证 |

使用 KINTEK 先进的高温炉解决方案升级您实验室的能力!凭借卓越的研发和内部制造,我们提供马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们深度定制确保精确的温度控制,以满足您独特的实验需求,为退火和烧结等工艺提供一致、可重复的结果。立即联系我们,讨论我们的专业知识如何提高您的热处理效率和可靠性!

图解指南