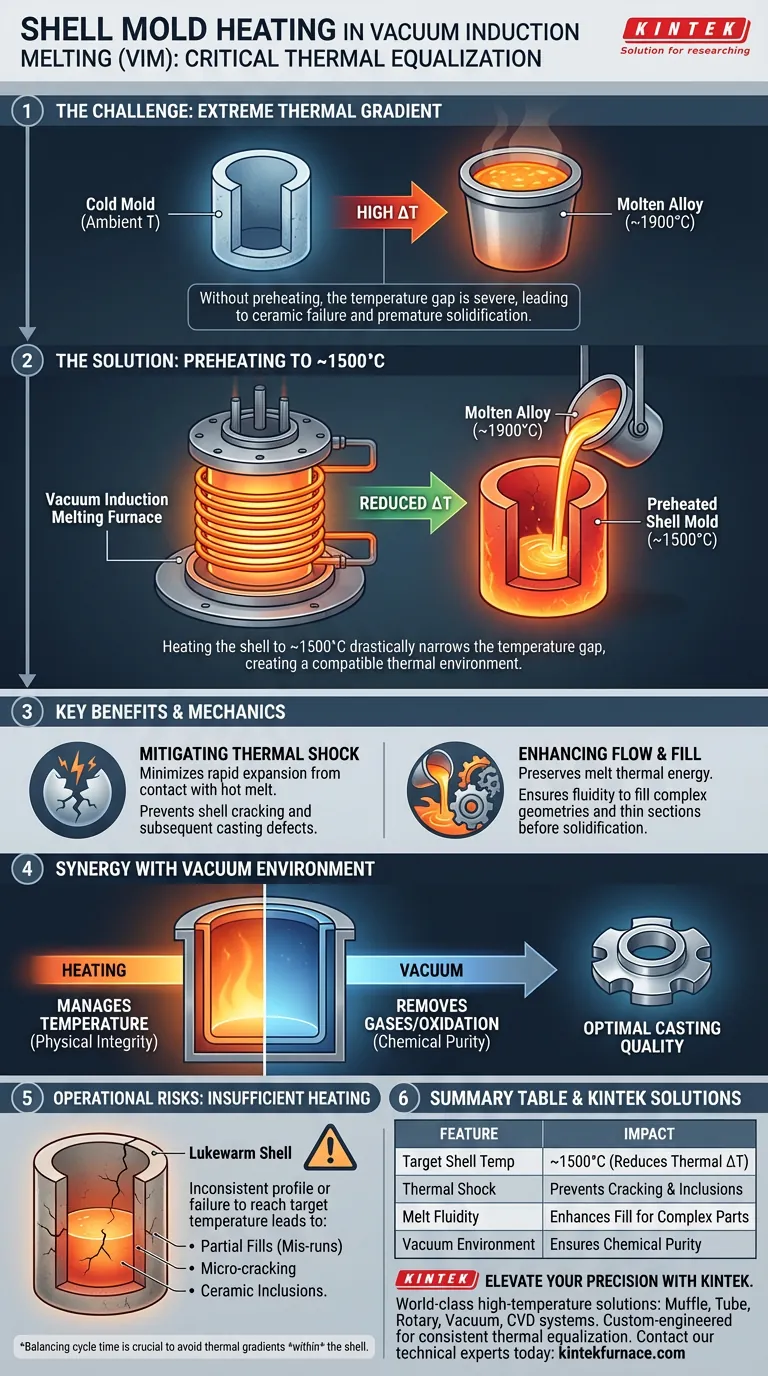

壳模加热是真空感应熔炼过程中关键的热平衡步骤。其作用是通过将陶瓷壳模预热至接近1500摄氏度的温度,从而大大减小模具与进入的1900摄氏度熔体之间的温差。

壳模加热的核心目标是同步容器和合金的热状态。通过缩小温差,您可以消除因热冲击导致的陶瓷失效风险,并确保熔融金属保持填充复杂几何形状所必需的流动性。

热兼容性的力学原理

减小温度梯度

铸造中的主要工程挑战是管理熔融合金与模具之间的温差(ΔT)。如果没有预热,温差会非常大。

壳模加热将陶瓷温度提高到大约1500摄氏度。这使得模具的温度更接近熔体温度1900摄氏度,从而创造一个更兼容的热环境。

减轻热冲击

当高温液态金属接触到较冷的表面时,快速膨胀可能导致灾难性失效。

预热壳模可最大限度地减少这种冲击。通过确保壳模已处于高能量热状态,系统可防止导致壳体开裂和后续铸件缺陷的快速膨胀。

提高铸造性能

增强流动性和填充性

冷模具会起到散热器的作用,导致熔融金属的前缘过早凝固。

通过保持加热的壳模,系统在浇注过程中保持了熔体的热能。这提高了填充能力,使金属在凝固开始前能够自由地流入薄壁和复杂的细节部分。

真空环境的作用

虽然加热器管理温度,但真空炉系统管理化学纯度。

如更广泛的真空处理背景中所述,真空会去除引起氧化的空气和气体。壳模加热必须在此低压环境中有效运行,以确保流动性的物理改进与最终金属结构的化学纯度相匹配。

操作风险与考量

加热不足的后果

如果加热曲线不一致或未达到1500摄氏度的目标温度,保护效益将不复存在。

“温吞”的壳模对1900摄氏度的熔体几乎没有保护作用。这通常会导致填充不全(短射)或陶瓷微裂纹,从而在最终零件上产生正金属缺陷。

平衡周期时间和温度

达到这些高温需要精确的能量管理。

操作员必须平衡使壳模在温度下充分浸泡所需的时间与真空炉的总周期时间。仓促进行此阶段会在壳模内部产生温度梯度,这可能与冷模具一样具有破坏性。

为您的目标做出正确选择

为了最大限度地提高真空感应熔炼系统的效率,请根据您的具体铸造要求调整加热策略:

- 如果您的主要重点是结构完整性:确保壳模达到目标1500°C,以消除热冲击并防止由开裂引起的陶瓷夹杂物。

- 如果您的主要重点是几何复杂性:优先考虑均匀加热以保持熔体流动性,确保合金能够填充模具设计的精细细节。

有效的壳模加热将陶瓷模具从被动的容器转变为铸造过程中主动的热伙伴。

总结表:

| 特性 | 对铸造性能的影响 |

|---|---|

| 目标壳模温度 | 约1500°C(减小与1900°C熔体的温差) |

| 热冲击缓解 | 防止陶瓷开裂和合金中的夹杂物 |

| 熔体流动性 | 增强复杂、薄壁几何形状的填充能力 |

| 真空环境 | 防止氧化并确保结构的化学纯度 |

通过KINTEK提升您的铸造精度

不要让热冲击或不良的流动性损害您的高性能合金。KINTEK提供世界一流的实验室高温解决方案,包括马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都经过精密工程设计,可满足您最苛刻的热处理要求。

我们的系统拥有专业的研发和制造支持,可根据您独特的铸造需求进行完全定制,确保每个零件的热平衡一致和卓越的结构完整性。

准备好优化您的真空熔炼工艺了吗?立即联系我们的技术专家,发现KINTEK的优势。

图解指南

参考文献

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

本文还参考了以下技术资料 Kintek Furnace 知识库 .