在机械工业中,退火炉是热处理的关键工具。其主要目的是改变金属的微观结构以达到特定效果,最显著的是软化材料、增加其延展性,并消除在铸造、锻造和焊接等制造过程中累积的内部应力。这种受控的加热和冷却循环使材料更具可预测性且更易于加工。

退火的核心功能是逆转制造过程中的不良影响。塑形或连接金属的过程往往会使其变得坚硬、脆性并充满内部应力;退火就像一个“重置”按钮,创造出更软、更稳定、更均匀的材料,为后续的加工或最终应用做好准备。

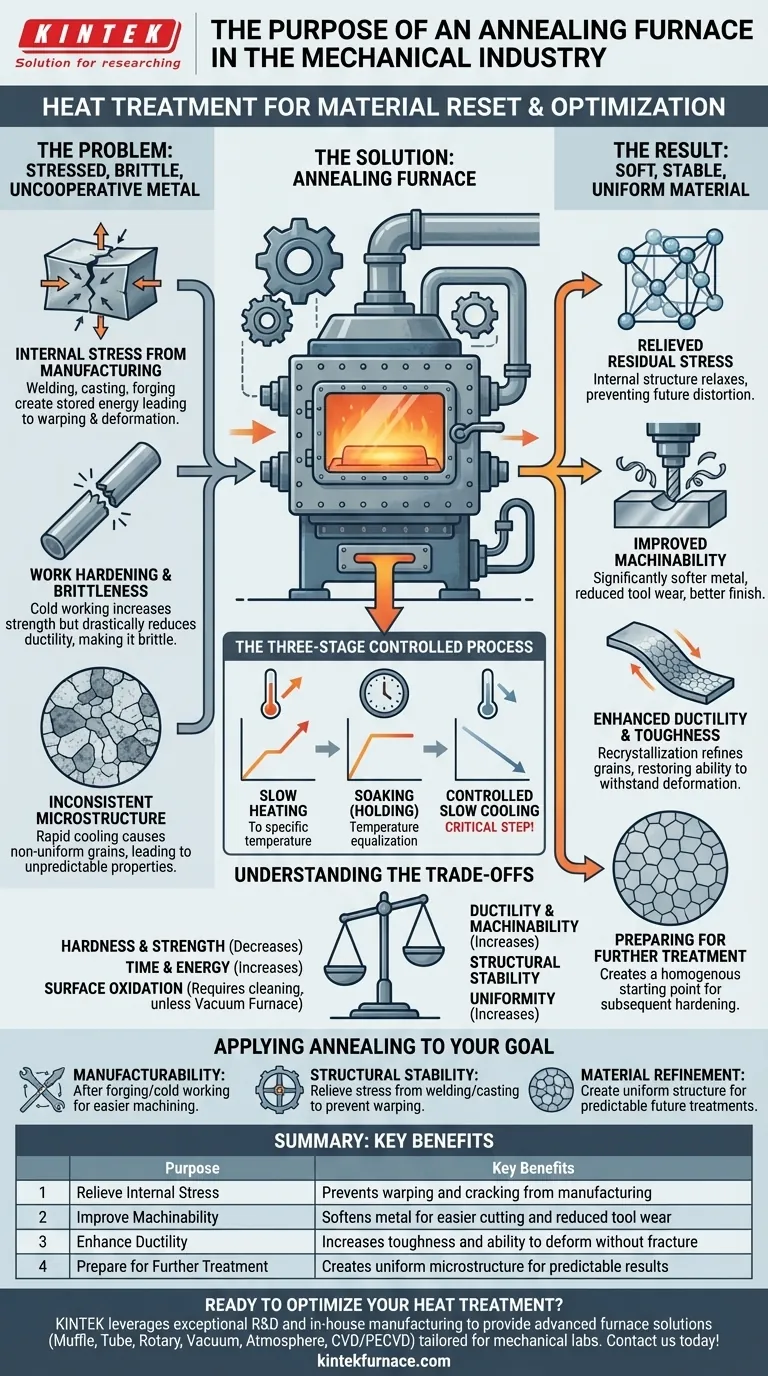

核心问题:为什么退火是必要的

金属零件在退火之前,通常处于受应力且不合作的状态。几种常见的制造工艺会产生这种状况,使退火成为必要的中间步骤。

制造产生的内部应力

焊接、铸造或重锻等工艺会在材料的原子结构中引入显著的内部应力。如果置之不理,这种储存的能量可能随着时间的推移导致翘曲、变形,甚至自发开裂。

加工硬化和脆性

当金属在低温下弯曲、轧制或拉拔时,会发生加工硬化。虽然这会增加其强度和硬度,但也会大大降低其延展性,使其变得脆性,如果在进一步成形时容易断裂。

不均匀的微观结构

快速冷却,例如在铸造中,会在金属内部形成不均匀且粗大的晶粒结构。这种不一致性可能导致不可预测的机械性能和整个工件的薄弱点。

退火炉如何解决这些问题

退火炉利用精确的热循环系统地消除应力、硬度和不一致性等问题。这个过程本质上是关于控制的。

三阶段过程

退火包括三个关键阶段。首先,材料被缓慢加热到特定温度。其次,它被保持(或“浸泡”)在该温度下,以使整个零件温度均匀。最后,它以非常缓慢、受控的速率冷却,这是实现所需性能最关键的步骤。

消除残余应力

缓慢冷却阶段允许金属内部晶格放松并重新形成低能量、更稳定的排列。这有效地消除了先前操作锁定的残余应力,防止未来变形。

提高可加工性

通过降低材料的整体硬度,退火使其显著软化。这直接改善了可加工性,使得切割更容易,工具磨损减少,加工速度加快,并获得更好的表面光洁度。

增强延展性和韧性

加热和浸泡阶段会引起一种称为再结晶的现象,即新的、无应力的晶粒形成并细化材料的微观结构。这种细化的晶粒结构恢复了延展性和韧性,使金属能够在不发生断裂的情况下承受塑性变形。

为进一步处理做准备

对于需要最终硬化过程(如淬火)的零件,退火用于创建均匀、细晶粒的微观结构。这提供了一个可预测和同质的起始点,确保最终热处理在整个工件上均匀响应。

理解权衡

虽然非常有效,但退火并非没有妥协。理解这些权衡是正确使用该过程的关键。

硬度和强度的代价

退火的主要结果是软化。这意味着在您获得的改善的延展性和可加工性与您失去的硬度和拉伸强度之间存在直接的权衡。因此,退火通常是一个中间步骤,而不是最终步骤。

时间和能源消耗

退火循环,特别是缓慢冷却阶段,是耗时的,并需要大量的热能。这增加了整体制造过程的时间和成本。

表面氧化和氧化皮

当在有氧环境下加热时,大多数金属会在表面形成氧化层或“氧化皮”。这通常需要二次清洁过程,如酸洗或喷砂。这可以通过使用真空退火炉来避免,它在无氧环境中执行循环。

将退火应用于您的目标

您是否决定使用退火应取决于您需要为组件实现的特定性能。

- 如果您的主要关注点是可制造性:在锻造或冷加工后使用退火来软化材料,使其更容易加工、成形或拉拔。

- 如果您的主要关注点是结构稳定性:使用退火来消除焊接或铸造产生的内部应力,以防止长期翘曲或应力腐蚀开裂。

- 如果您的主要关注点是材料性能细化:使用退火来创建均匀细化的晶粒结构,以便后续热处理(如淬火和回火)获得可预测的结果。

最终,掌握退火工艺使您能够精确控制材料的基本机械性能。

总结表:

| 目的 | 主要优点 |

|---|---|

| 消除内部应力 | 防止制造过程中产生的翘曲和开裂 |

| 提高可加工性 | 软化金属,使其更易切割并减少工具磨损 |

| 增强延展性 | 增加韧性以及在不发生断裂的情况下变形的能力 |

| 为进一步处理做准备 | 创建均匀的微观结构,以获得可预测的结果 |

准备好优化您的金属热处理工艺了吗?在 KINTEK,我们凭借卓越的研发和内部制造能力,提供专为机械工业实验室量身定制的先进高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,辅以强大的深度定制能力,可精确满足您独特的实验需求。立即联系我们,讨论我们的退火炉如何提升您的材料性能和效率!

图解指南