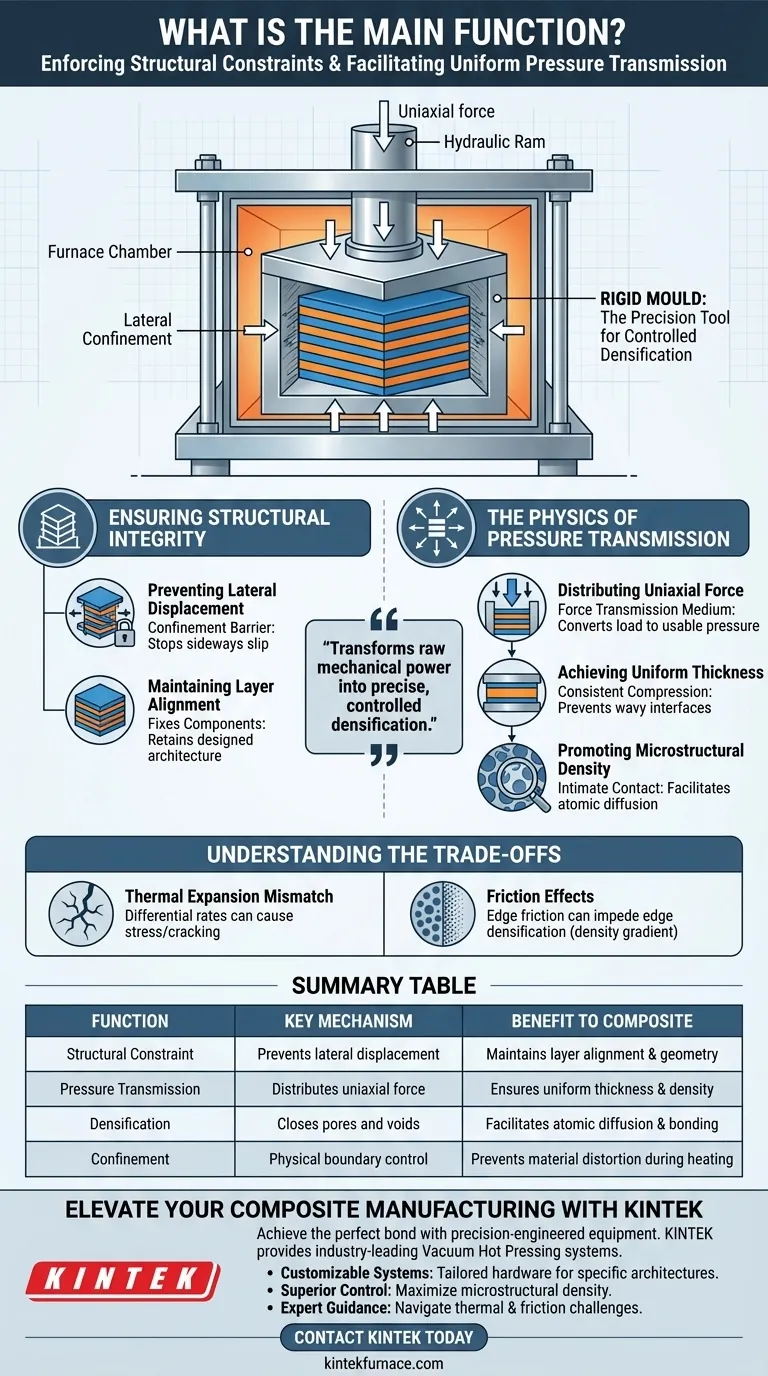

真空热压中刚性模具的主要作用是强制结构约束并促进均匀的压力传递。它在物理上固定了材料的交替堆叠——例如非晶带材和铝箔——防止它们在加工过程中发生侧向滑动或错位。同时,它充当了将炉子的单轴力传递到样品的介质,确保层被压缩成致密的、均匀的微观结构。

刚性模具将炉子的原始机械力转化为精确、受控的致密化。它创建了一个物理边界,迫使复合材料层垂直键合,而不是水平移动。

确保结构完整性

防止侧向位移

当对不同的层堆施加机械压力时,材料自然倾向于向侧面滑动。刚性模具充当了限制屏障,将堆叠固定在炉腔内。

保持层对齐

对于依赖交替结构(例如金属箔和带材)的复合材料,精确对齐至关重要。模具固定了这些组件的位置,确保最终的复合材料在加热阶段保持其设计的结构而不发生变形。

压力传递的物理学

分配单轴力

模具充当液压缸和复合材料样品之间的直接连接。它充当力传递介质,将机器的原始载荷转化为材料堆叠上可用、有针对性的压力。

实现均匀厚度

通过均匀分配此压力,模具确保整个样品以相同的速率压缩。这种均匀性对于在整个复合材料中实现一致的层厚度至关重要,可防止出现波浪形或不均匀的界面。

促进微观结构密度

模具提供的约束允许压力有效地闭合孔隙和间隙。这促进了原子扩散所需的紧密接触,从而形成无空隙的致密微观结构。

理解权衡

热膨胀失配

虽然模具提供了必要的约束,但它可能以与复合材料不同的速率膨胀或收缩。显著的热膨胀失配可能导致应力累积,可能导致复合材料开裂或烧结后难以取出样品。

摩擦效应

复合材料层与刚性模具内壁之间的摩擦有时会阻碍边缘的致密化。这可能会产生“密度梯度”,即样品中心比外围压缩得更厉害。

为您的目标做出正确选择

为了最大化您的层状复合材料的质量,在选择或设计模具时请考虑这些因素:

- 如果您的主要重点是几何精度:优先考虑具有严格公差的模具设计,以严格限制箔堆的任何横向移动或错位。

- 如果您的主要重点是最大密度:确保模具材料具有高抗压强度,能够承受并传递高单轴压力而不变形。

刚性模具不仅仅是一个容器;它是将机械能转化为材料质量的主要工具。

总结表:

| 功能 | 关键机制 | 对复合材料的好处 |

|---|---|---|

| 结构约束 | 防止侧向位移 | 保持层对齐和几何形状 |

| 压力传递 | 分配单轴力 | 确保均匀厚度和密度 |

| 致密化 | 闭合孔隙和空隙 | 促进原子扩散和键合 |

| 约束 | 物理边界控制 | 防止加热过程中材料变形 |

通过 KINTEK 提升您的复合材料制造水平

在层状复合材料中实现完美结合不仅仅需要热量——它还需要精密工程设备。KINTEK 提供行业领先的真空热压系统,并得到专家研发和制造的支持。我们的解决方案旨在处理高性能材料合成所需的关键压力传递和热约束。

为什么选择 KINTEK?

- 可定制系统:从马弗炉、管式炉到专用真空炉和化学气相沉积炉,我们根据您的特定层结构定制硬件。

- 卓越控制:通过我们高强度炉设计确保最大微观结构密度。

- 专家指导:我们的团队帮助您应对热膨胀和摩擦挑战,以实现无空隙的结果。

准备好优化您实验室的高温处理了吗?立即联系 KINTEK 讨论您的独特需求!

图解指南

相关产品

大家还在问

- 在真空热压炉中制备铜-碳纳米管复合材料时,为什么高真空环境至关重要?实现卓越的复合材料完整性

- SPS 与热压法处理 Ti-6Al-4V/HA 的优势是什么?通过快速烧结最大化生物活性

- 如何维护热压机?一份确保一致印刷和延长使用寿命的主动指南

- 热压如何最大程度地减少工件变形?通过较低的热量和压力实现精度

- 真空热压炉在 ADSC 合金中扮演着怎样的关键角色?实现接近理论密度和纯度

- 为什么在SPS烧结Ti-6Al-4Zr-4Nb合金时需要氩气气氛?保护您的高性能钛合金

- 工业火花等离子烧结 (SPS) 相对于真空热压在 Ti-6Al-4V 方面的首要优势是什么?实现卓越的微观结构

- 石墨毡在FAST设备中如何作为绝缘材料发挥作用?提高效率和热均匀性