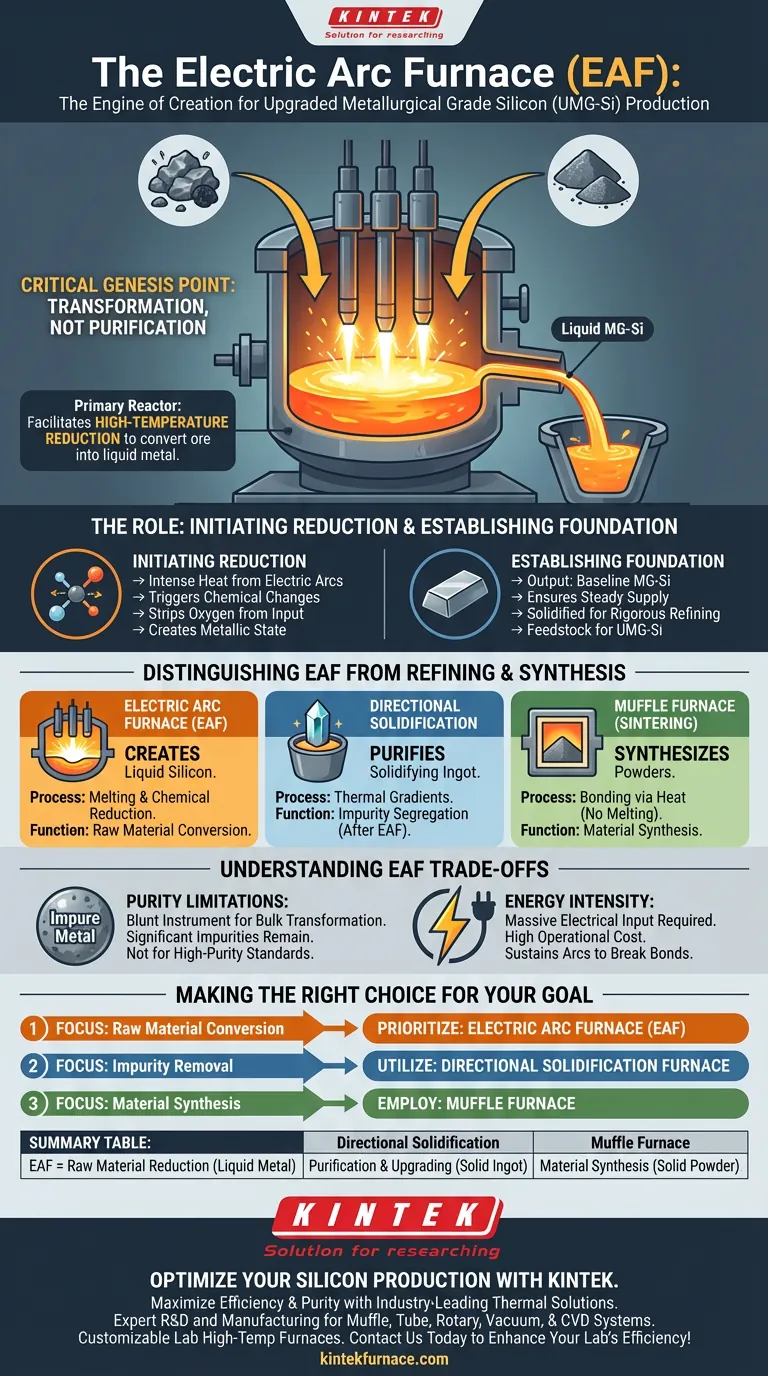

电弧炉(EAF)是升级冶金级硅(UMG-Si)生产中的关键起始点。它作为主要反应器,在高温还原过程中将原材料从矿石转化为液态金属。这一初始步骤形成了作为所有后续纯化和升级阶段必需原料的基础冶金级硅。

电弧炉主要不是用于纯化,而是用于转变。其核心功能是促进还原反应,将原材料转化为升级冶金级硅(UMG-Si)价值链所需的初始硅金属。

电弧炉在生产链中的作用

启动还原过程

电弧炉的主要技术功能是促进还原反应。

在炉内,电弧产生的高温会引发原材料的化学变化。

这个过程会从输入材料中去除氧,有效地将其转化为称为冶金级硅的金属状态。

建立材料基础

电弧炉的产出是整个行业的基准材料。

虽然目标是“升级”硅,但过程必须从标准的冶金级硅(MG-Si)开始。

电弧炉确保了这种液态硅基础的稳定供应,然后将其固化并准备进行后续严格的精炼步骤。

区分电弧炉与精炼技术

电弧炉与定向凝固炉

区分硅的制造和硅的纯化至关重要。

电弧炉制造液态硅金属。

相比之下,定向凝固炉在后续阶段用于去除金属杂质。

正如在先进加工中所述,定向凝固通过控制温度梯度将杂质推到锭的顶部,这一步骤只有在电弧炉完成其工作后才能进行。

电弧炉与烧结工艺

电弧炉也不应与用于材料合成的马弗炉混淆。

马弗炉通常用于烧结,即将粉末状材料加热形成固体块,而不熔化。

电弧炉的作用相反;它依赖于完全熔化和化学还原材料,而不是通过热量粘合粉末。

理解权衡

纯度限制

与下游设备相比,电弧炉是一个粗略的工具。

它设计用于大规模转变和体积生产,而不是立即达到高纯度半导体标准。

这里生产的硅含有大量杂质,必须在后续去除;期望电弧炉直接输出高纯度产品在技术上是不可行的。

高能耗

电弧炉内的还原过程是高能耗的。

它需要巨大的电力输入来维持断裂化学键所需的电弧。

这使得电弧炉阶段成为硅生产生命周期中运营成本最高(就电力消耗而言)的步骤之一。

为您的目标做出正确选择

为了优化您的生产线,您必须将设备功能与您的特定加工阶段相匹配。

- 如果您的主要重点是原材料转化:优先考虑电弧炉,以有效地将矿石还原为液态冶金级硅。

- 如果您的主要重点是去除杂质:使用定向凝固炉来分离金属杂质并提高硅的质量。

- 如果您的主要重点是材料合成:使用马弗炉将粉末烧结成固体,而不熔化基材。

硅生产的成功需要认识到电弧炉是创造的引擎,而后续的炉子是精炼的引擎。

总结表:

| 炉型 | 主要功能 | 材料状态 | 核心工艺 |

|---|---|---|---|

| 电弧炉(EAF) | 原材料还原 | 液态金属 | 矿石化学还原为MG-Si |

| 定向凝固 | 纯化与升级 | 凝固锭 | 通过热梯度分离杂质 |

| 马弗炉 | 材料合成 | 固体粉末 | 烧结和粘合而不熔化 |

使用KINTEK优化您的硅生产

使用行业领先的热解决方案最大化您的冶金效率和材料纯度。在专家研发和制造的支持下,KINTEK提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以及定制的实验室高温炉,以满足您独特的生产需求。

无论您是精炼硅还是合成先进材料,我们的团队都能确保您拥有成功的精密设备。立即联系我们,提升您实验室的效率!

图解指南

参考文献

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

本文还参考了以下技术资料 Kintek Furnace 知识库 .