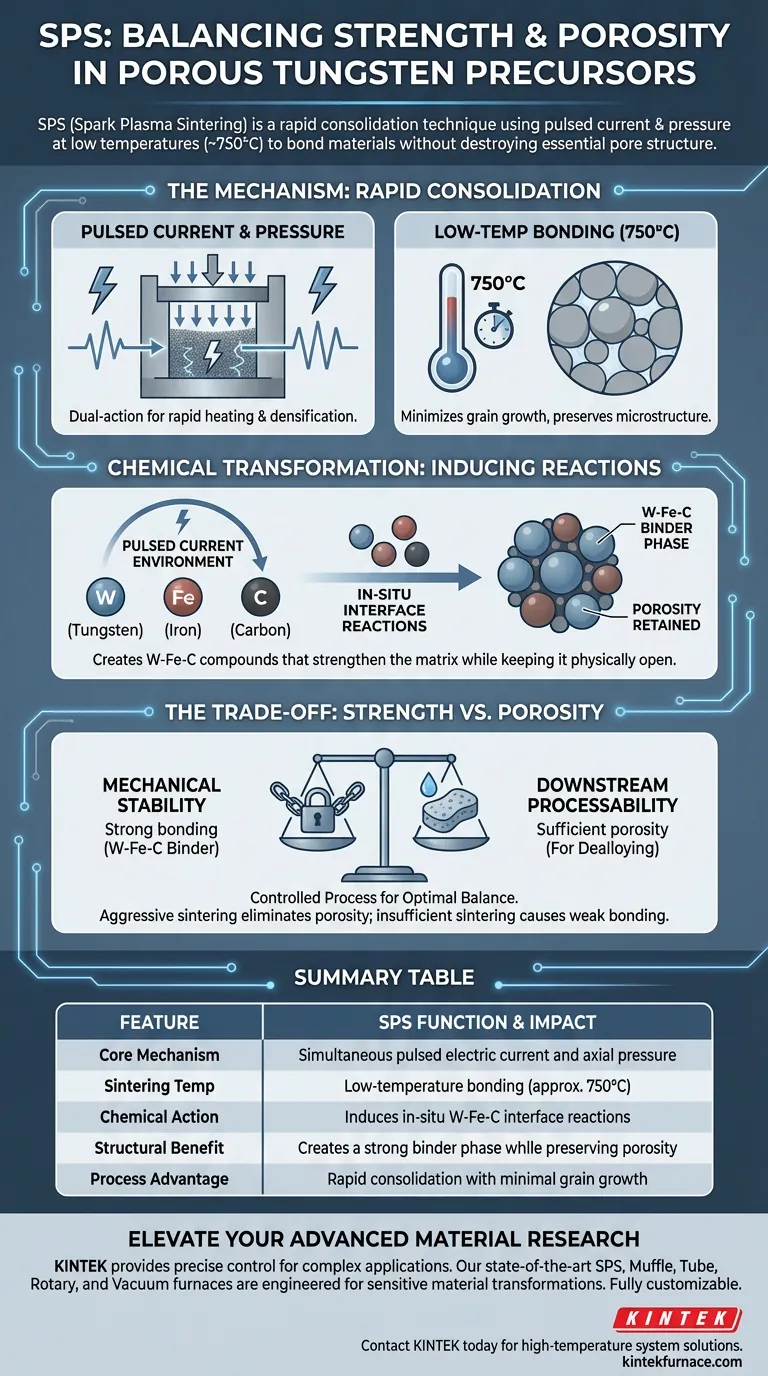

火花等离子烧结(SPS)是一种专门的快速固结技术,它利用脉冲电流和轴向压力来结合多孔钨梯度前驱体。该系统通过在相对较低的750°C温度下进行短时间操作,在不消除后续加工所需的基本孔隙结构的情况下,确保材料的结构完整性。

通过诱导特定的原位界面反应,SPS形成了一个独特的W-Fe-C粘结相,从而增强了基体的强度。这个过程在强度和孔隙度之间取得了关键的平衡:它提供了足够的结合强度来固定前驱体,同时保留了足够的孔隙度以供后续的脱合金处理。

快速固结的机理

利用脉冲电流和压力

SPS系统与传统烧结的区别在于同时施加脉冲电流和轴向压力。

这种双重作用方式能够实现快速加热和材料致密化。能量直接传递到颗粒,促进快速固结。

实现低温结合

该工艺的一个显著特点是其在750摄氏度下有效工作的能力。

这对于钨基材料来说是相对较低的温度。通过最大限度地减少热暴露,该系统可以防止晶粒过度生长,并保持材料的微观结构意图。

化学转化与结合

诱导原位界面反应

除了简单的物理压缩,SPS工艺还能触发颗粒边界的化学变化。

它在构成元素:钨(W)、铁(Fe)和碳(C)之间诱导原位界面反应。由于脉冲电流环境,这些反应会迅速发生。

W-Fe-C化合物的作用

这些反应的产物是W-Fe-C化合物的形成。

这些化合物作为基体内的关键粘结相。这种粘结剂显著增强了基体颗粒之间的结合强度,确保了前驱体的机械稳定性。

理解权衡

强度与孔隙度之间的张力

制备这些前驱体的首要挑战在于平衡机械耐久性与渗透性。

如果烧结过程过于剧烈——无论是通过更高的温度还是更长的时间——材料会变得过于致密。这会消除后续脱合金处理所需的孔隙度,使前驱体无法用于预期应用。

控制反应程度

相反,烧结不足会导致结合力弱。

如果W-Fe-C粘结相形成不充分,基体颗粒将无法相互粘附。SPS系统通过严格控制时间和温度窗口来应对这种权衡,确保仅发生足够的反应来结合颗粒,而不会封闭空隙。

为您的目标做出正确选择

为了优化多孔钨梯度前驱体的制备,您必须根据所需的材料状态来确定加工参数的优先级。

- 如果您的主要关注点是机械稳定性:优先形成W-Fe-C粘结相,以确保基体颗粒牢固结合。

- 如果您的主要关注点是下游可加工性:确保烧结时间保持较短,温度不超过750°C,以保留足够的孔隙度用于脱合金。

成功取决于利用SPS系统在化学上硬化结构,同时保持其物理上的开放性。

总结表:

| 特性 | SPS功能与影响 |

|---|---|

| 核心机理 | 同时施加脉冲电流和轴向压力 |

| 烧结温度 | 低温结合(约750°C) |

| 化学作用 | 诱导原位W-Fe-C界面反应 |

| 结构优势 | 形成强粘结相,同时保留孔隙度 |

| 工艺优势 | 快速固结,晶粒生长最小 |

使用KINTEK提升您的先进材料研究

精确控制烧结参数对于多孔钨梯度前驱体等复杂应用至关重要。KINTEK提供最先进的实验室解决方案,包括SPS、马弗炉、管式炉、旋转炉和真空炉,这些设备都经过专门设计,能够处理敏感的材料转化。

在专家研发和制造的支持下,我们的系统可完全定制,以满足您独特的研究需求,确保机械强度和材料孔隙度之间的完美平衡。

准备优化您的烧结工艺了吗? 立即联系KINTEK,了解我们的高温系统如何助力您的下一个突破。

图解指南

参考文献

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

本文还参考了以下技术资料 Kintek Furnace 知识库 .