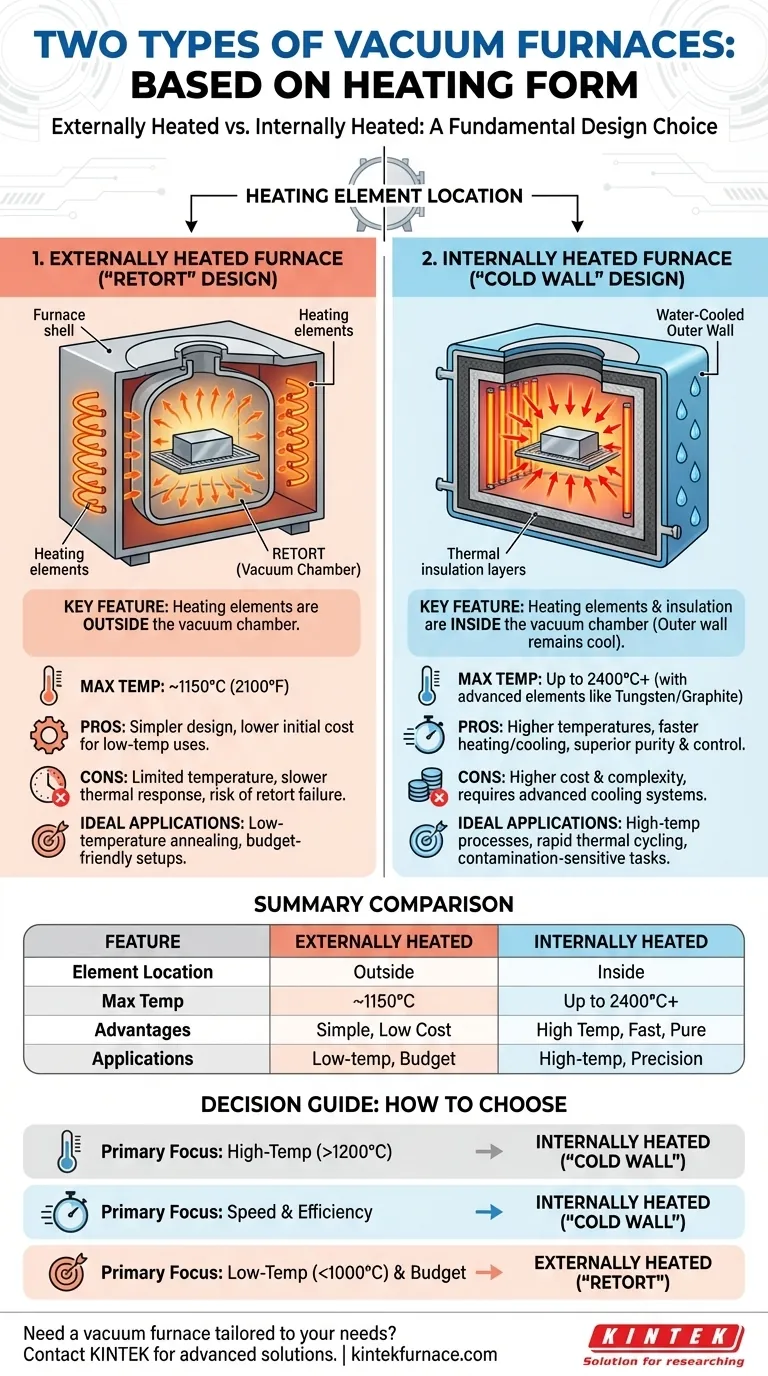

从基本的加热设计来看,真空炉分为两种主要类型:外加热式和内加热式。在外加热式炉中,加热元件位于真空室外部,而在内加热式炉中,元件直接位于真空密封环境内部。

虽然两种设计都存在,但选择哪一种是一个关键的工程决策,它决定了炉子的温度限制、效率和成本。现代高性能应用绝大多数依赖于内加热式,即“冷壁”结构。

两种核心加热结构

加热元件相对于真空室的位置是真空炉最根本的设计差异。这一单一选择对炉子的能力和限制产生连锁效应。

外加热式炉(“坩埚”设计)

在这种设计中,待处理的部件放置在一个密封的容器(通常称为坩埚)内。然后,整个容器被放置在一个更大的炉子内,炉子外部的加热元件加热坩埚壁,坩埚壁再将热量辐射到内部的部件。

这种方法机械上简单,但存在一个显著的局限性:坩埚材料本身必须承受高温和外部大气压力,同时保持真空密封。这严重限制了最高工作温度,通常约为1150°C(2100°F)。

内加热式炉(“冷壁”设计)

这是现代真空炉首选且最常见的设计。加热元件和隔热材料与工件一起放置在真空室内部。

外壳壁保持低温,通常通过水冷回路冷却,因此被称为“冷壁”设计。由于冷却的外壁不暴露在高温下,它可以轻松保持其结构强度和真空密封的完整性。

为何内部加热主导现代炉具

向内加热设计的转变是由对更高温度和更大过程控制的需求驱动的。“冷壁”方法解决了外部加热方法的核心局限性。

实现更高温度

这是主要的优势。因为结构腔壁保持冷却,唯一的温度限制是加热元件和隔热材料本身。

使用钼等材料可将温度提高至1600°C。使用石墨或钨加热元件的先进炉具可以常规超过2400°C,从而实现外部加热无法实现的过程。

更快的热响应

由于加热元件位于腔室内部,能量通过辐射直接传递给工件。这比间接加热巨大的坩埚壁效率更高,速度也更快。

同样,可以通过将惰性气体引入腔室来加速冷却,然后通过风扇在热工件上循环,并通过“冷壁”冷却。

卓越的纯度和控制

通过保持腔壁冷却,最大限度地降低了“脱气”的风险——即腔室钢材本身释放出被困分子的风险。这带来了更清洁的真空环境,并减少了对被加工部件的潜在污染。

了解权衡

虽然内加热式炉具在性能上更优越,但它也有自己的一系列考量。没有一种设计是适用于所有可能场景的完美选择。

成本和复杂性

“冷壁”炉具是一种更复杂的机器。它需要复杂的水冷系统、可以在真空中运行的专用高温加热元件,以及由石墨毡等材料制成的多层隔热组件。这种复杂性增加了初始购买价格和维护成本。

外部加热的利基市场

对于较低温度的应用,如回火或退火某些合金,如果温度不超过几百摄氏度,外加热式炉具可能是一个完全适用且更经济的解决方案。当不需要极致性能时,其简单性就成为一种优势。

如何运用这些知识

理解这种根本的设计差异有助于您解读炉具规格并将其与您的工艺需求相匹配。

- 如果您的主要关注点是高温处理(>1200°C):内加热式“冷壁”炉具是您唯一可行的选择。

- 如果您的主要关注点是工艺速度和效率:内加热式炉具的直接能量传输和快速冷却能力至关重要。

- 如果您的主要关注点是预算有限的低温应用(<1000°C):外加热式“坩埚”炉具可能是一个足够且更具成本效益的选择。

识别内部和外部加热之间的区别是选择与您的材料、工艺和性能目标完美匹配的真空炉的第一步。

总结表:

| 特点 | 外加热式炉 | 内加热式炉 |

|---|---|---|

| 加热元件位置 | 真空室外部 | 真空室内部 |

| 最高温度 | ~1150°C (2100°F) | 使用先进元件可达2400°C+ |

| 主要优势 | 设计更简单,低温应用成本较低 | 更高温度,更快加热/冷却,卓越纯度 |

| 理想应用 | 低温退火,预算友好的设置 | 高温工艺,快速热循环,对污染敏感的任务 |

需要一个根据您实验室独特需求量身定制的真空炉吗?在KINTEK,我们利用卓越的研发和内部制造能力,提供先进的解决方案,如马弗炉、管式炉、旋转炉、真空和气氛炉,以及CVD/PECVD系统。我们强大的深度定制能力确保与您的实验要求精确对齐,从而提高效率和性能。立即联系我们,讨论我们如何支持您的高温处理目标!

图解指南