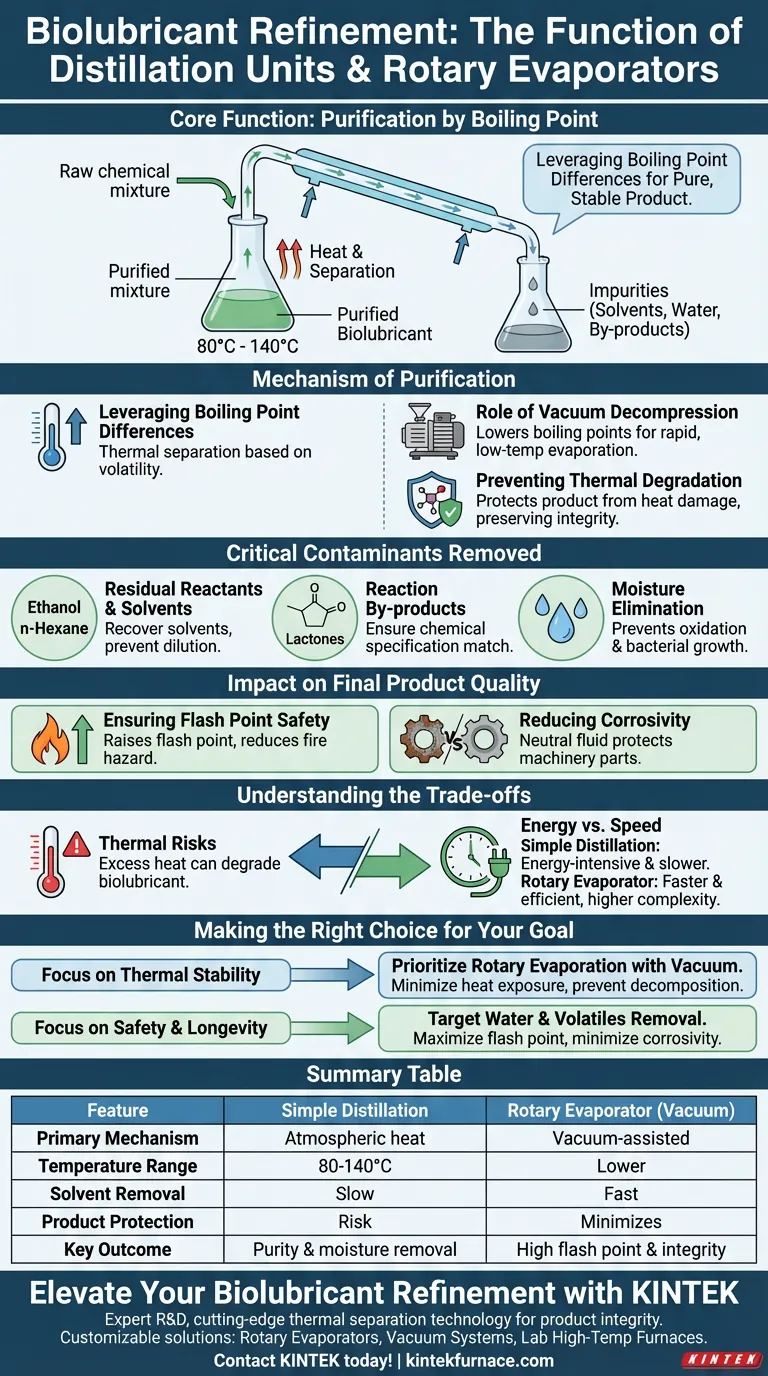

简单蒸馏装置或旋转蒸发器在生物润滑剂精炼过程中的主要功能是利用沸点差异来纯化产品。通过严格控制温度——通常在 80°C 到 140°C 之间——这些装置可以将所需的生物润滑剂与残留的乙醇、水和反应副产物分离。

蒸馏过程是原始化学混合物与功能性润滑剂之间的关键通道。它确保最终的流体不仅纯净,而且化学稳定、无腐蚀性,并在高温下安全运行。

纯化机制

利用沸点差异

核心原理是将液体混合物加热到特定温度,使挥发性杂质蒸发,而较重的生物润滑剂保持液态。这种热分离允许根据挥发性分离特定组分。

真空减压的作用

先进的设备,特别是旋转蒸发器,通常在真空下运行。这会降低溶剂的沸点,使其在较低温度下快速蒸发。

防止热降解

通过在较低温度下蒸发溶剂,该过程可以保护目标产品(如异亚丙基乙酸酯)免受热损伤。这可以防止热分解或不希望的异构化,从而保持润滑剂的化学完整性。

关键去除的污染物

残留反应物和溶剂

该过程针对过量的反应物(如乙醇)和有机溶剂(如正己烷)。去除这些对于回收有价值的溶剂以供再利用以及确保最终产品不被稀释至关重要。

反应副产物

蒸馏可有效去除合成过程中产生的副产物,如内酯。消除这些可确保化学成分符合预期规格。

水分消除

水是反应混合物中常见的副产物或污染物。去除水分是不可或缺的,因为水分会促进润滑剂的氧化和细菌生长。

对最终产品质量的影响

确保闪点安全

乙醇等挥发性污染物会显著降低润滑剂的闪点,使其成为火灾隐患。蒸馏可去除这些挥发物,将闪点提高到安全的操作水平。

降低腐蚀性

残留的水和某些化学副产物会腐蚀机械部件。通过纯化混合物,蒸馏装置可生产出中性流体,从而保护而非侵蚀金属表面。

理解权衡

热风险

虽然热量是蒸馏所必需的,但过高的温度会损坏生物润滑剂。如果温度超过油的稳定性极限而没有真空辅助,产品可能会降解或发生化学变化。

能源 vs. 速度

简单蒸馏通常耗能且速度较慢。旋转蒸发器提供更快的溶剂回收和更高的效率,但设备成本和复杂性更高。

为您的目标做出正确选择

为了最大限度地提高精炼阶段的有效性,请根据您特定的纯度和稳定性要求来选择设备。

- 如果您的主要关注点是热稳定性:优先选择带有真空减压的旋转蒸发,以最大限度地减少热暴露并防止产品分解。

- 如果您的主要关注点是安全性和寿命:确保您的工艺严格针对去除水和低沸点挥发物,以最大限度地提高闪点并最大限度地减少腐蚀性。

此阶段的精确控制是最终的质量检查点,决定您的生物润滑剂仅仅是化学混合物还是高性能工程流体。

总结表:

| 特征 | 简单蒸馏 | 旋转蒸发器(真空) |

|---|---|---|

| 主要机制 | 常压热分离 | 真空辅助蒸发 |

| 温度范围 | 80°C 至 140°C | 较低(由于真空) |

| 溶剂去除 | 慢/标准 | 快速/高效率 |

| 产品保护 | 热降解风险 | 最大限度地减少热损伤 |

| 关键结果 | 纯度和水分去除 | 高闪点和化学完整性 |

通过 KINTEK 提升您的生物润滑剂精炼水平

精度是原始混合物与高性能流体之间的区别。在 KINTEK,我们通过尖端的热分离技术赋能实验室和生产设施,这些技术旨在保持产品完整性。

在专家研发和制造的支持下,KINTEK 提供全面的旋转蒸发器、真空系统和专用实验室高温炉系列,所有这些都可以根据您独特的生物润滑剂合成需求进行定制。我们的设备可确保您的最终产品实现最大的溶剂回收、水分消除和卓越的闪点安全性。

准备好优化您的蒸馏过程了吗?立即联系 KINTEK,为您的实验室找到完美的解决方案!

图解指南

参考文献

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

本文还参考了以下技术资料 Kintek Furnace 知识库 .