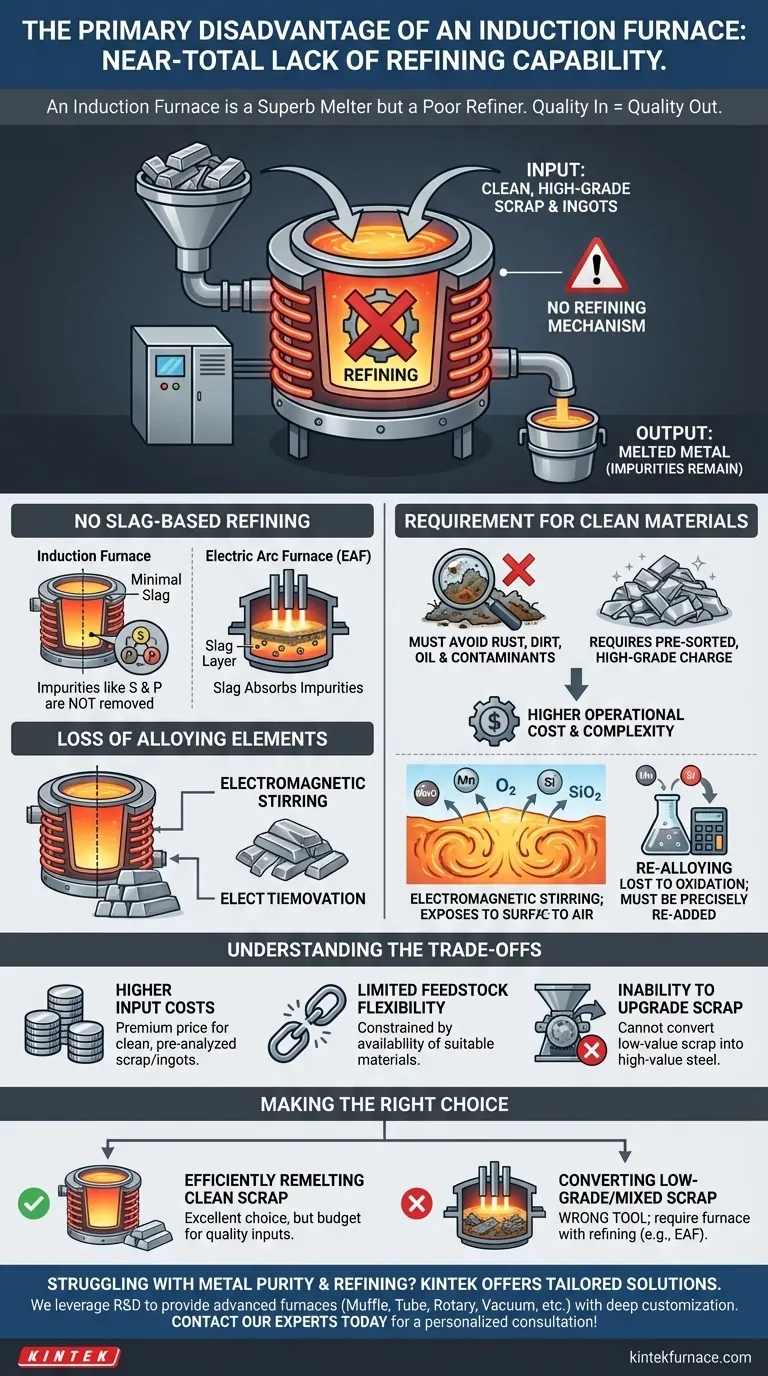

感应炉的主要缺点是其几乎完全缺乏精炼能力。与其他类型的熔炉不同,它不能去除输入金属中的杂质。这意味着炉料必须极其干净且具有已知的化学成分,并且在熔化过程中因氧化而损失的任何元素都必须重新添加。

感应炉是一个出色的熔化设备,但却是一个糟糕的精炼设备。其核心局限性在于您生产的金属质量几乎完全取决于您投入的金属质量,这是一个典型的“垃圾进,垃圾出”的情景。

输入依赖性质量的挑战

感应炉通过使用强大的磁场在金属内部感应出电流来工作,从而使其快速加热和熔化。虽然这个过程效率极高,但它缺乏冶金精炼所需的机制。

无基于炉渣的精炼

在电弧炉(EAF)等熔炉中,一层炉渣用于吸收熔融金属中的硫和磷等杂质。感应炉产生的炉渣非常少,使其无法实际去除这些不需要的元素。

炉料的化学成分实际上被锁定了。如果您从高磷废钢开始,您将得到高磷钢。

对清洁材料的要求

由于熔炉无法净化金属,因此炉料必须不含过多的铁锈、污垢、油和非金属污染物。与可以处理较低质量投入物的工艺相比,准备和采购这种高等级废料会增加显著的运营成本和复杂性。

合金元素损失

感应熔炼固有的剧烈电磁搅拌虽然非常有利于均匀化,但却增加了熔融金属与大气接触的机会。这种接触会导致易于氧化的贵重合金元素(如锰和硅)的氧化和损失。

操作员必须通过在浇注前精确计算并重新添加这些昂贵的元素来补偿这种“熔化损失”,以满足最终规格要求。

理解权衡

缺乏精炼不仅仅是一个技术细节;它会产生一系列必须仔细管理的运营和财务权衡。

较高的投入材料成本

根本的权衡是性能与纯度。为了实现感应炉的高效率和精确的温度控制,您必须愿意为干净、预先分类和分析过的废料或纯锭支付溢价。

原料灵活性有限

您的操作受到适用炉料可用性的限制。如果您的主要原料变得不可用或太昂贵,您不能简单地换成更便宜、更低等级的废料供应,而不会影响最终产品的质量。

无法升级废料质量

感应炉最好被视为重熔工具,而不是初级炼钢容器。它不能将低价值、受污染的废料升级为高价值、清洁的钢材。它的作用是高效地重熔已经达到或接近所需最终质量的材料。

为您的目标做出正确的选择

选择正确的熔炉技术完全取决于您的原材料和您期望的产出。

- 如果您的主要重点是高效地重熔清洁废料或预合金锭: 感应炉是一个绝佳的选择,但您必须为高质量的投入物预算,并补偿熔化过程中的合金损失。

- 如果您的主要重点是将混合、受污染或低等级的废料转化为新钢材: 感应炉是错误的工具;您需要一个具有精炼能力的熔炉,例如电弧炉(EAF)。

了解这一核心局限性是利用感应炉的优势同时避免代价高昂的操作失误的关键。

摘要表:

| 方面 | 核心局限性 |

|---|---|

| 精炼能力 | 无法去除硫或磷等杂质。 |

| 炉料 | 需要极其干净、高等级的废料或锭。 |

| 元素损失 | 合金元素(例如锰、硅)会因氧化而损失。 |

| 运营成本 | 投入材料成本较高,需要精确的再合金化。 |

| 原料灵活性 | 受限于可用的高质量材料;无法升级低等级废料。 |

在您的实验室或生产线上为金属纯度和精炼挑战而苦恼吗? 感应炉的局限性可能是一个主要障碍。在 KINTEK,我们利用卓越的研发和内部制造能力,提供根据您的特定冶金需求量身定制的先进熔炉解决方案。无论您需要感应系统的精确、清洁熔化,还是其他类型熔炉的强大精炼能力,我们多样化的产品线——包括马弗炉、管式炉、旋转炉、真空与气氛炉,以及 CVD/PECVD 系统——都以强大的深度定制能力为后盾。让我们帮助您选择或设计完美的熔炉,以满足您独特的实验和生产目标。立即联系我们的专家进行个性化咨询!

图解指南