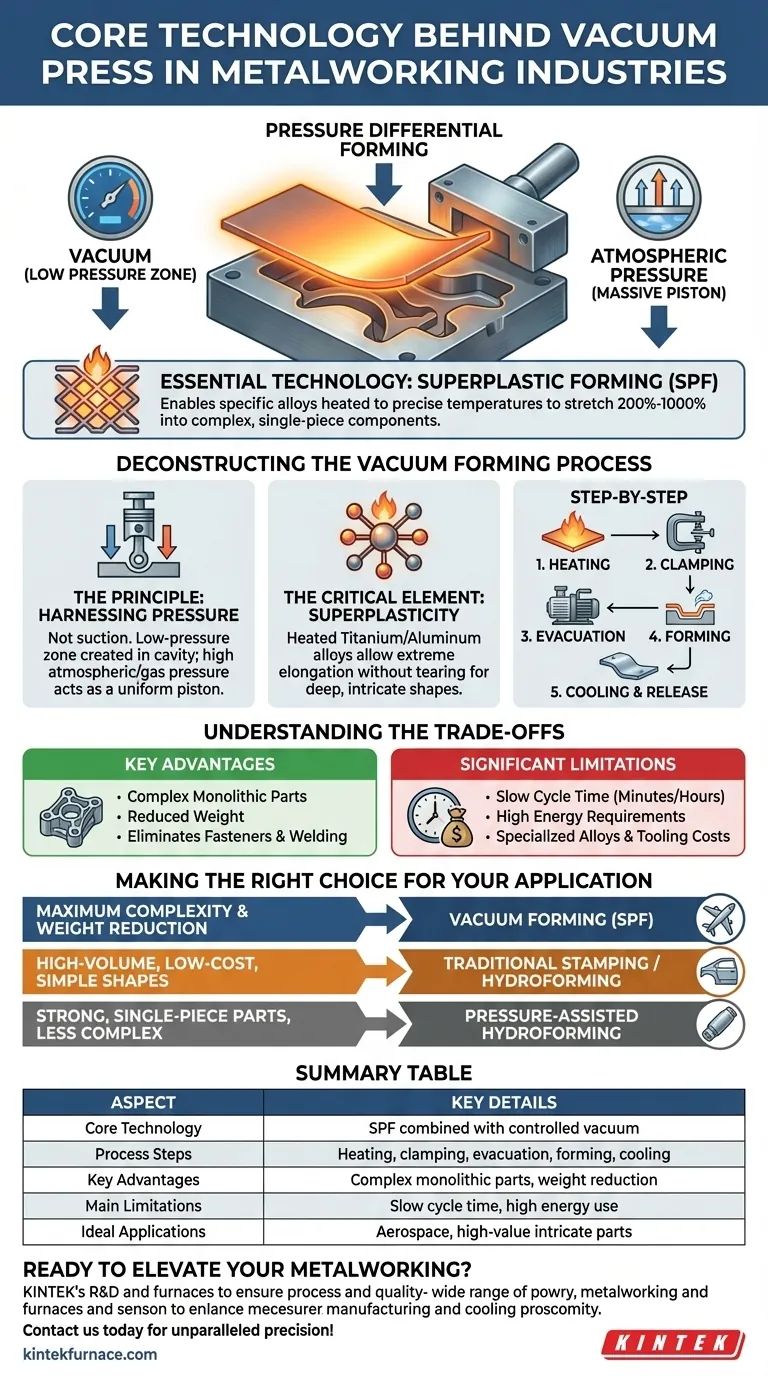

从核心上讲,金属加工中真空压机的技术是一种成形机,它利用压差来塑造加热的金属板材。通过从金属和模具之间去除空气,该机器利用外部大气压力迫使柔韧的材料精确地贴合模具的形状。

其基本技术不仅仅是真空本身,而是受控真空与超塑性成形(SPF)的结合。该工艺使特定的金属合金在精确的温度下被加热,可以拉伸成复杂的单件组件,而这是传统冲压无法实现的。

解读真空成形工艺

要真正理解它如何用于金属,我们必须超越简单的吸力概念,将其视为一个高度受控的工程过程。

原理:利用压力

“真空吸力”这个词可能具有误导性。真空压机并不是“拉动”金属到模具上。

相反,它在金属板材和模具之间的密封腔中创建一个低压区。然后,板材另一侧显著更高的大气压力(或施加的气体压力)充当一个巨大、均匀的活塞,将金属推入模具的每个细节中。

关键元素:超塑性

与塑料不同,您无法以这种方式冷成形金属。关键在于将特定合金(通常是钛或铝)加热到它们表现出超塑性的温度。

在这种状态下,金属可以经历极高的伸长率(从200%到1000%以上),而不会出现传统成形过程中可能发生的颈缩、变薄或撕裂。这一特性使得深邃、复杂和无缝形状的创建成为可能。

分步:从板材到组件

该过程有条不紊且精确:

- 加热:将超塑性合金板材加热到其特定的成形温度,通常在压机内部使用加热的压板进行。

- 夹紧:将热板材牢固地夹紧在密封压机内的阴模(模具)上方。

- 抽真空:强大的真空系统迅速从板材和模具之间的腔体中抽走空气。

- 成形:大气压力将材料推入模具。在许多先进应用中,在上方引入加压惰性气体(如氩气)以加速和控制成形过程。

- 冷却和脱模:一旦完全成形,零件被冷却,然后从压机中取出。

理解权衡

真空成形是一种强大但专业的工具。它不能完全替代其他金属加工方法。理解其优缺点对于正确应用至关重要。

主要优点

主要好处是能够成形复杂的整体式零件。这减少了对多个小型组件、紧固件和焊接的需求,从而降低了总重量并消除了潜在的故障点。这就是为什么它在航空航天工业中对发动机短舱、复杂管道和机身面板等零件来说是不可或缺的。

显著局限性

主要缺点是循环时间慢。加热、成形和冷却过程可能需要数分钟甚至数小时,而传统冲压只需几秒钟。

此外,由于持续的高温,该过程对能源有很高的要求。专业的超塑性合金和复杂的模具也导致了更高的总体成本,使其不太适用于大批量、低成本的消费品。

为您的应用做出正确选择

选择正确的成形工艺完全取决于您的项目在复杂性、材料和生产量方面的目标。

- 如果您的主要关注点是在高价值组件中实现最大设计复杂性和减重: 使用超塑性合金的真空成形是卓越的选择,通常也是唯一的选择。

- 如果您的主要关注点是大批量、低成本生产简单形状: 传统机械冲压或液压成形将更经济高效。

- 如果您的主要关注点是制造坚固的单件零件,但不需要SPF的极端复杂性: 可以考虑压力辅助液压成形作为潜在的替代方案。

最终,选择真空成形是一个战略性决策,旨在以生产速度换取无与伦比的几何复杂性和组件集成度。

总结表:

| 方面 | 关键细节 |

|---|---|

| 核心技术 | 超塑性成形(SPF)结合受控真空 |

| 工艺步骤 | 加热、夹紧、抽真空、成形、冷却和脱模 |

| 主要优点 | 复杂整体式零件、减重、无需紧固件 |

| 主要局限性 | 循环时间慢、能源消耗高、专用合金 |

| 理想应用 | 航空航天组件、需要复杂形状的高价值零件 |

准备好使用先进的真空压机解决方案提升您的金属加工水平了吗? 在KINTEK,我们凭借卓越的研发和内部制造能力,为各类实验室提供尖端的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空及气氛炉以及CVD/PECVD系统,并辅以强大的深度定制能力,以精确满足您对超塑性成形等独特的实验需求。立即联系我们,讨论我们如何帮助您在项目中实现无与伦比的精度和效率!

图解指南