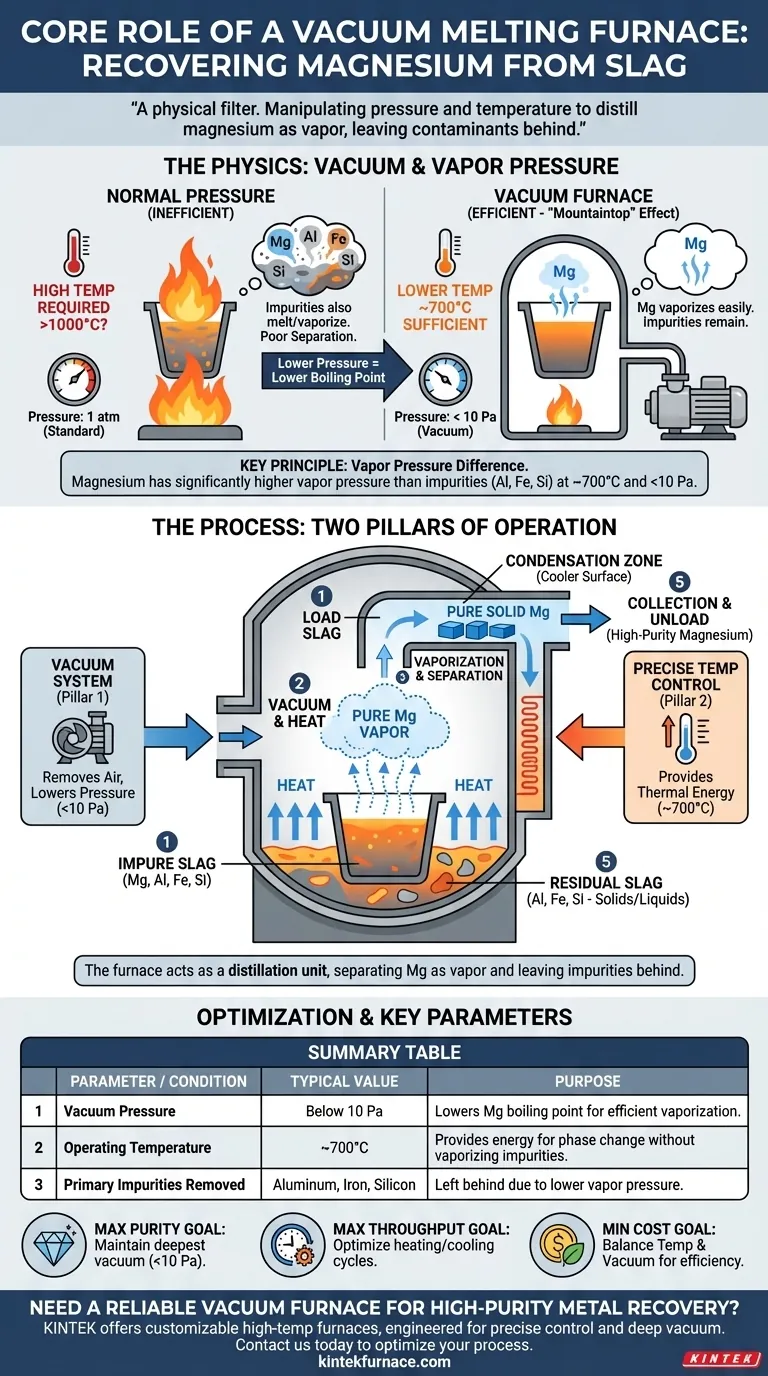

真空熔炼炉的核心作用是创造一个精确控制的高真空和高温环境。这种独特的组合可以操纵镁的基本物理性质,大大降低其沸点,使其能够汽化并与矿渣中残留的挥发性较低的杂质分离。

真空炉不仅仅是熔化金属;它还充当物理过滤器。通过操纵压力和温度,它使镁具有独特的挥发性,从而使其能够以蒸气的形式蒸馏,而其他污染物则以固体或液体的形式被留下。

分离的物理学:真空和蒸气压

要理解炉子的作用,首先必须理解它利用的原理:压力与物质沸点之间的关系。这是整个回收过程的关键。

常压下的挑战

在标准大气压下,需要将矿渣加热到极高的温度才能使镁沸腾。这种方法效率低下,并且很可能会熔化或蒸发其他不需要的元素,导致最终产品质量差。

真空如何改变局面

真空泵将炉内的空气和其他气体抽出,大大降低了内部压力。这种低压环境使得镁原子更容易从液态或固态矿渣中逸出并进入气态。

这就像在高山上烧水。由于气压较低,水在低于 100°C 的温度下就会沸腾。真空炉为镁创造了一个“极端高山”环境。

利用蒸气压差

每种元素都有其天然的汽化趋势,称为蒸气压。镁的蒸气压远高于铝、铁和硅等常见杂质。

炉子创造的条件——特别是低于10 Pa的压力和约700°C的温度——使得镁的蒸气压足够高,能够迅速蒸发,而杂质的蒸气压则可以忽略不计。

炉子运行的两大支柱

炉子的成功依赖于其完美管理两个独立但互补系统的能力。

支柱 1:高真空系统

真空系统的主要任务是创建和维持低压环境。通过清除空气,它为镁蒸气离开矿渣并传输到较冷的收集区域铺平了道路,在那里它可以冷凝回纯净的固体。

支柱 2:精确的温度控制

热量提供了相变从固/液态到气态所需的能量。温度必须经过仔细控制。

它需要足够热以促进镁的汽化,但又足够冷以防止杂质也沸腾。这种精确的热管理确保了分离的清洁和有效。

理解关键的权衡

尽管这种方法非常有效,但并非没有其操作上的挑战和局限性。理解它们对于任何实际应用都至关重要。

能源消耗

在保持深真空的同时将材料加热到 700°C 是极其耗能的。这代表了运营成本的很大一部分,并且是该过程整体经济可行性的主要因素。

工艺完整性

整个系统依赖于炉子完全密封。任何空气泄漏都会破坏真空,提高镁的沸点,并大大降低分离的效率和纯度。

间歇式处理的局限性

与某些连续工业过程不同,真空炉通常是间歇式运行的。需要装载矿渣、抽真空、运行加热循环、冷却,然后取出纯化后的镁和残留矿渣,这会产生一个周期性的工作流程,影响整体产量。

将此应用于您的目标

可以根据您的主要目标来优化炉子的运行。

- 如果您的主要重点是最大化纯度:保持尽可能深的真空(远低于 10 Pa)是您最关键的变量,因为它在镁和污染物之间产生了最大的沸点分离。

- 如果您的主要重点是最大化产量:优化加热和冷却循环时间是关键,但这不能以牺牲达到目标温度和真空水平为代价。

- 如果您的主要重点是最小化运营成本:目标是找到温度和真空之间的完美平衡——仅使用足够的温度和真空来实现所需的分离,而不会浪费能源。

最终,真空炉通过将复杂的化学分离问题转化为简单的物理问题,提供了一个巧妙的解决方案。

摘要表:

| 关键工艺参数 | 典型值/条件 | 目的 |

|---|---|---|

| 真空压力 | 低于 10 Pa | 降低镁的沸点,实现高效汽化。 |

| 操作温度 | ~700°C | 提供相变的热能,同时不使杂质汽化。 |

| 主要去除的杂质 | 铝、铁、硅 | 由于蒸气压较低,它们以固体/液体形式被留下。 |

| 回收机制 | 蒸馏与冷凝 | 镁蒸气传输到较冷的表面并冷凝成纯净的固体形式。 |

需要可靠的真空炉进行高纯度金属回收?

KINTEK 在专家研发和制造的支持下,提供马弗炉、管式炉、旋转炉、真空炉、CVD 系统和其他实验室高温炉,所有这些都可以根据独特的需求进行定制。我们的真空炉经过精心设计,可提供高效纯净地从矿渣中回收镁所需的精确温度控制和深真空。

立即联系我们 ,讨论 KINTEK 真空炉如何优化您的金属回收过程,提高纯度并改善您的运营效率。

图解指南