本质上,气体淬火是一种热处理工艺,它使用高压气体流快速冷却加热的钢件,以达到特定的硬度和强度特性。与将零件浸入油或水中的传统方法不同,气体淬火提供了一种高度受控、更清洁的替代方案,从根本上改变了变形和零件质量的风险状况。

气体淬火以液体原始的冷却能力换取无与伦比的工艺控制。这使其成为高价值、尺寸敏感部件的卓越选择,但将其使用限制在具有足够淬透性的钢材上。

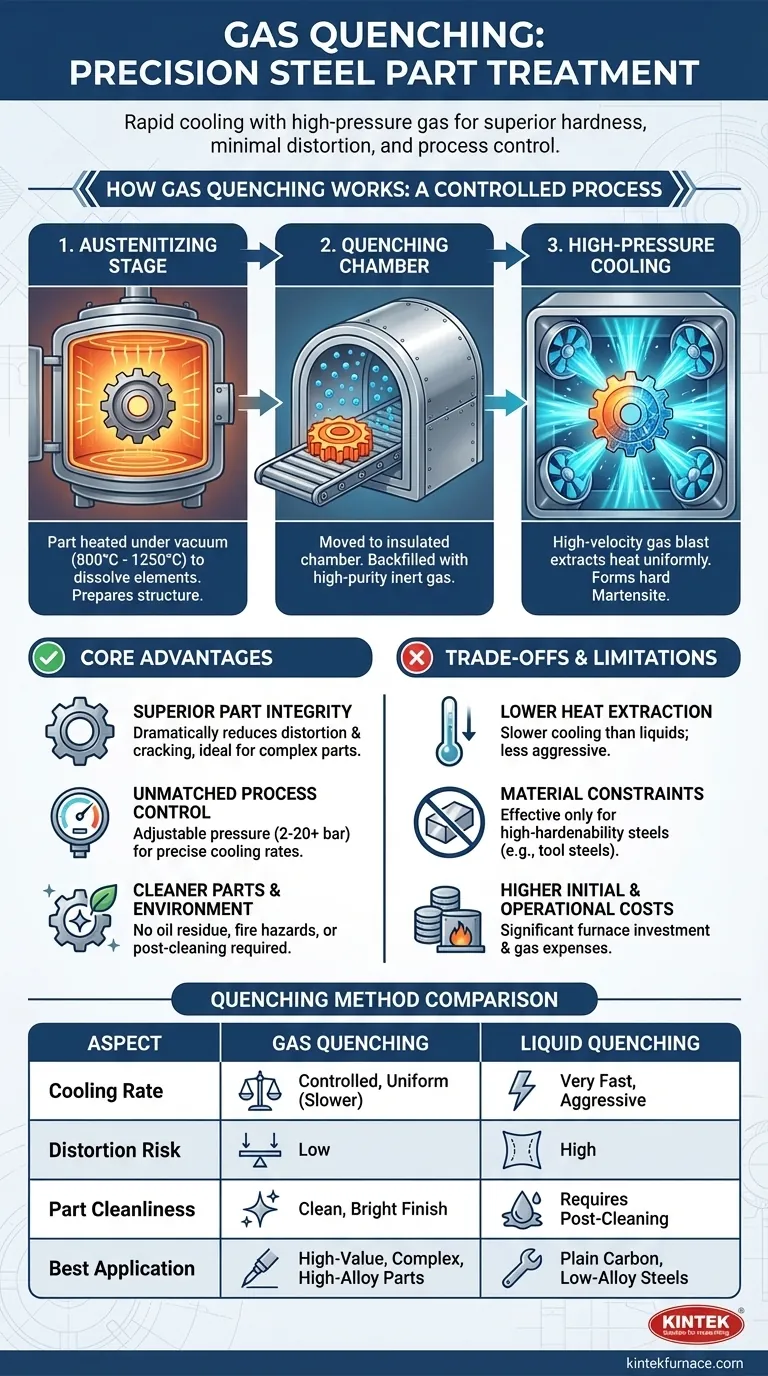

气体淬火如何运作:一种受控过程

气体淬火几乎总是在真空炉中进行,真空炉提供了一个从开始到结束都原始且受控的环境。该过程遵循精确的顺序。

奥氏体化阶段

首先,钢件在真空中加热到特定的临界温度,通常在800°C到1250°C之间。这个阶段,称为奥氏体化,将碳和合金元素溶解成均匀的固溶体,改变钢的晶体结构并为硬化做准备。

淬火室

一旦零件在奥氏体化温度下充分保温,它就被移入一个绝缘的冷却室。然后,冷却室被高纯度惰性气体以受控压力回填。

高压冷却

高速涡轮机或风扇将淬火气体从各个方向吹向零件。这种对流冷却快速均匀地提取热量,迫使钢的内部结构转变为马氏体,这是一种非常坚硬和强韧的晶相。通过调节气体类型、压力和流速来精确管理冷却速率。

使用气体的核心优势

选择气体而不是像油或水这样的液体是出于对精度和零件质量的需求而做出的深思熟虑的工程决策。

卓越的零件完整性

由于气体冷却比液体浸入更均匀、更温和,它大大减少了热冲击。这显著减少了变形、翘曲和开裂,这对于复杂几何形状、薄壁零件或具有严格尺寸公差的组件至关重要。

无与伦比的工艺控制

气体压力(可从2巴到20巴或更高)易于精确调节。这使得热处理人员能够根据特定的钢合金和零件厚度微调冷却速率,从而在不给部件施加过大应力的情况下获得所需的金相性能。

更清洁的零件和环境

气体淬火后的零件从炉中取出时清洁、光亮且无残留物。这消除了去除油所需的昂贵且劳动密集型淬火后清洁操作。它还消除了火灾隐患、油烟以及处理废弃淬火液的需要。

了解权衡和限制

尽管功能强大,气体淬火并非万能解决方案。它的有效性受一套明确的物理和经济权衡的制约。

较低的散热速率

气体的主要限制是其导热系数低于液体。即使在高压下,气体也无法像油或水那样剧烈地从零件中带走热量。

材料和淬透性限制

这种较低的冷却能力意味着气体淬火仅对具有高淬透性的钢材有效。这些通常是空冷工具钢或高合金钢,它们被设计为在较慢的冷却速率下硬化。它通常不适用于普通碳钢或低合金钢,这些钢需要非常快速的淬火才能形成马氏体。

零件尺寸和厚度限制

较低的散热速率也限制了可以有效硬化的最大横截面厚度。非常厚的零件的核心可能冷却得太慢,无法达到所需的硬度,即使表面硬化良好。

更高的初始和运营成本

能够进行高压气体淬火的真空炉是一项重大的资本投资。此外,与便宜的淬火油相比,氮气、氦气或氩气等高纯度气体的成本增加了运营开支。

为您的目标做出正确的选择

气体淬火和液体淬火之间的选择完全取决于零件的材料、复杂性和最终要求。

- 如果您的主要重点是最大限度地减少高价值复杂零件的变形:气体淬火是保持尺寸精度的明确选择。

- 如果您的主要重点是硬化空冷工具钢或高合金材料:气体淬火为这些材料提供了冷却速度和控制的理想组合。

- 如果您的主要重点是低合金或普通碳钢的成本效益:传统的液体淬火仍然是更实用、更有效的方法。

最终,了解这些权衡使您能够选择在不损害组件完整性的情况下提供所需性能的工艺。

总结表:

| 方面 | 气体淬火 | 传统液体淬火 |

|---|---|---|

| 冷却介质 | 高压惰性气体(例如,氮气、氦气) | 油或水 |

| 冷却速率 | 受控且均匀,慢于液体 | 非常快且剧烈 |

| 变形风险 | 由于热冲击减少,风险低 | 高,可能导致翘曲和开裂 |

| 零件清洁度 | 清洁、光亮的表面,无残留 | 需要进行后清洁以去除油污 |

| 适用材料 | 高淬透性钢(例如,工具钢) | 普通碳钢和低合金钢 |

| 成本 | 较高的初始和运营成本 | 对于某些应用更具成本效益 |

利用KINTEK先进的高温炉解决方案优化您的钢件处理!凭借卓越的研发实力和内部制造能力,我们为各种实验室提供量身定制的系统,如真空与气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保精确匹配您独特的实验需求,无论是气体淬火还是其他工艺。立即联系我们,提升零件完整性,获得卓越硬度,并简化您的热处理流程!

图解指南