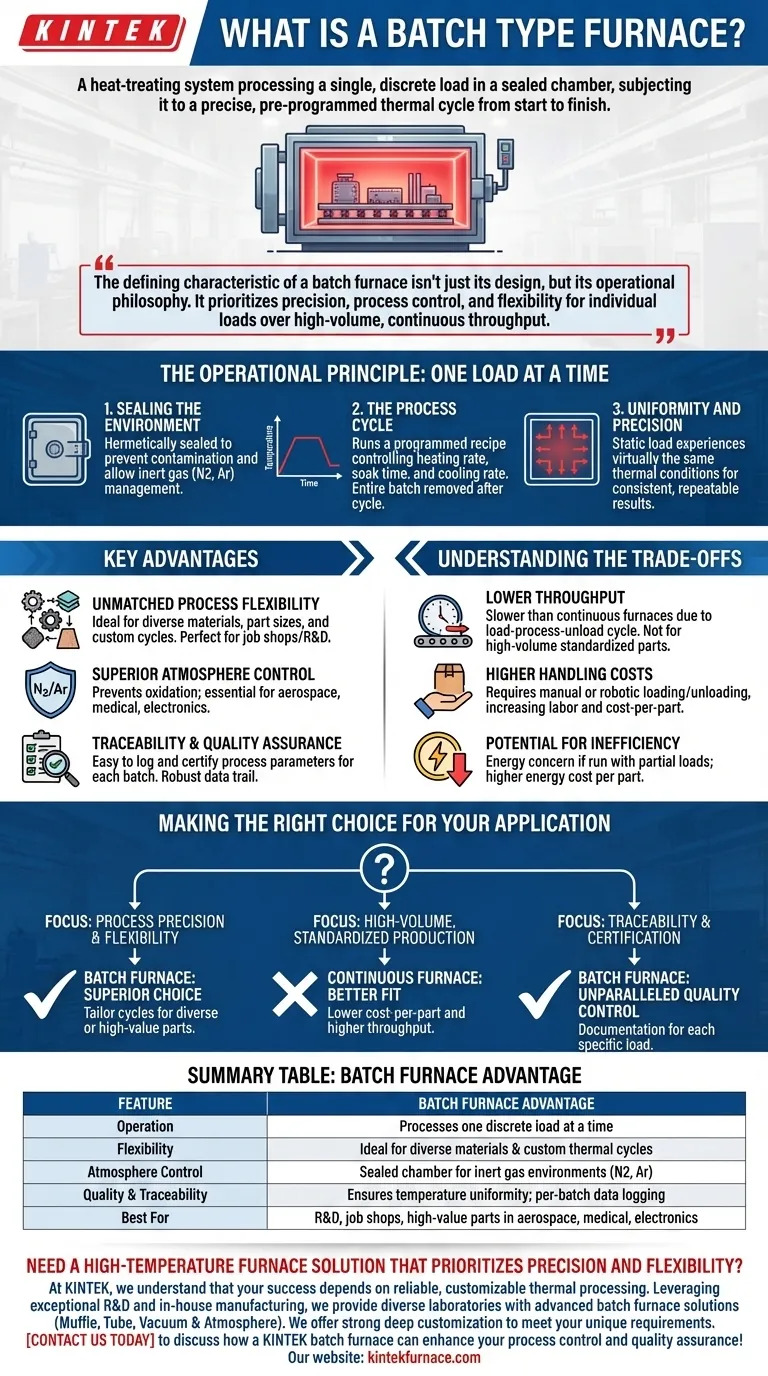

从本质上讲,批次式炉是一种热处理系统,设计用于在密封腔室内一次处理一整批离散的物料。与将零件在不同温度区域移动的连续式炉不同,批次式炉将整个批次作为一个单元进行处理,使其从头到尾经历精确的、预先设定的热循环。

批次式炉的定义特征不仅在于其设计,更在于其操作理念。它优先考虑对单个批次的精度、过程控制和灵活性,而不是其他炉型的高产量、连续吞吐量。

操作原理:一次处理一批

“批次式”方法是一种以控制为中心的有意选择。整个过程围绕装载一批零件、密封腔室并执行特定的热处理程序而展开。

密封环境

炉门关闭后,加热腔室与外部环境进行气密密封。

这种密封至关重要。它可以防止污染,并允许精确管理内部气氛,例如使用惰性气体(如氮气或氩气)以防止敏感零件氧化。

工艺循环

典型的循环包括装载零件、关闭炉门并运行预设程序。该程序控制加热速率、在特定温度下的“保温”时间和冷却速率。

循环完成后,取出整个批次。这种“开始-停止”的性质是其操作的基础。

均匀性和精度

由于整个批次在密封腔室内是静止的,批次式炉可以实现卓越的温度均匀性。批次中的每个零件都经历几乎相同的热条件,确保结果一致且可重复。

批次式方法的关键优势

选择批次式炉为特定的制造和加工目标提供了明显的优势,尤其是在质量和定制至关重要的情况下。

无与伦比的过程灵活性

批次式炉最大的优势在于其多功能性。您可以对一批钢材运行退火工艺,然后立即对另一批钢材运行完全不同的回火循环。

这使其非常适合处理各种材料、零件尺寸和热处理规范的作业车间或研发环境。

卓越的气氛控制

密封腔室允许对炉内气氛进行无与伦比的控制。这对于处理航空航天、医疗和电子行业中常见的高价值或敏感材料至关重要。

通过防止氧气接触,批次式炉可确保零件取出时干净且没有氧化皮或变色。

可追溯性和质量保证

由于每批物料都是一个离散的、可追溯的事件,因此可以轻松记录和认证该批次中每个零件的确切工艺参数。

这为质量控制提供了可靠的数据跟踪,这通常是用于认证应用的关键部件的严格要求。

了解权衡

没有单一的技术是万能的解决方案。批次式炉的优势伴随着固有的局限性,了解这一点很重要。

较低的吞吐量

最主要的权衡是生产量。装载-处理-卸载的循环本质上比连续式炉(连续处理零件)要慢。

对于单一零件类型的大批量、标准化生产,批次式炉通常不是最高效的选择。

较高的处理成本

每个批次都需要人工或机器人装载和卸载。这给工艺带来了劳动力和处理时间,与完全自动化的连续生产线相比,可能会增加每个零件的总体成本。

效率低下的可能性

如果炉子经常以部分负载运行,能源效率可能会成为一个问题。为少量零件加热整个炉体的热质量可能会导致每个生产零件的能源成本更高。

为您的应用做出正确的选择

选择正确的炉子技术需要清楚地了解您的主要操作目标。

- 如果您的主要重点是过程精度和灵活性: 批次式炉是更优的选择,它允许您为多样化或高价值零件定制热处理循环。

- 如果您的主要重点是大批量、标准化生产: 对于一致的产品流,连续式炉几乎总能提供更低的单位零件成本和更高的吞吐量。

- 如果您的主要重点是可追溯性和认证: 批次处理的离散特性为每个特定批次提供了无与伦比的质量控制和文档记录。

归根结底,选择批次式炉是一个战略决策,旨在将控制和质量置于纯粹的生产量之上。

摘要表:

| 特征 | 批次式炉的优势 |

|---|---|

| 操作 | 一次处理一个离散批次 |

| 灵活性 | 适用于多样化材料和定制热循环 |

| 气氛控制 | 密封腔室,适用于惰性气体环境(例如氮气、氩气) |

| 质量与可追溯性 | 确保温度均匀性并提供每批次数据记录 |

| 最适合 | 航空航天、医疗和电子行业中的研发、作业车间和高价值零件 |

需要一种优先考虑精度和灵活性的高温炉解决方案吗?

在 KINTEK,我们深知您的成功取决于可靠、可定制的热处理工艺。利用我们卓越的研发和内部制造能力,我们为各种实验室提供先进的批次式炉解决方案。我们的产品线,包括马弗炉、管式炉以及真空与气氛炉,辅以强大的深度定制能力,可精确满足您独特的实验和生产要求。

立即联系我们,探讨 KINTEK 批次式炉如何增强您的过程控制和质量保证!

图解指南