在真空炉中,加热过程旨在受控的惰性环境中处理材料,但这种加热行为本身却与真空相对立。随着温度升高,真空度不可避免地下降,这意味着腔室内的压力会增加。这种现象是真空热处理的一个基本方面,是由工件和炉内组件释放的被困气体引起的。

真空炉运行的核心挑战在于管理一种动态冲突:真空泵系统持续工作以排出气体,而加热过程却在主动向腔室释放新气体。您产品的最终质量完全取决于您控制这种平衡的程度。

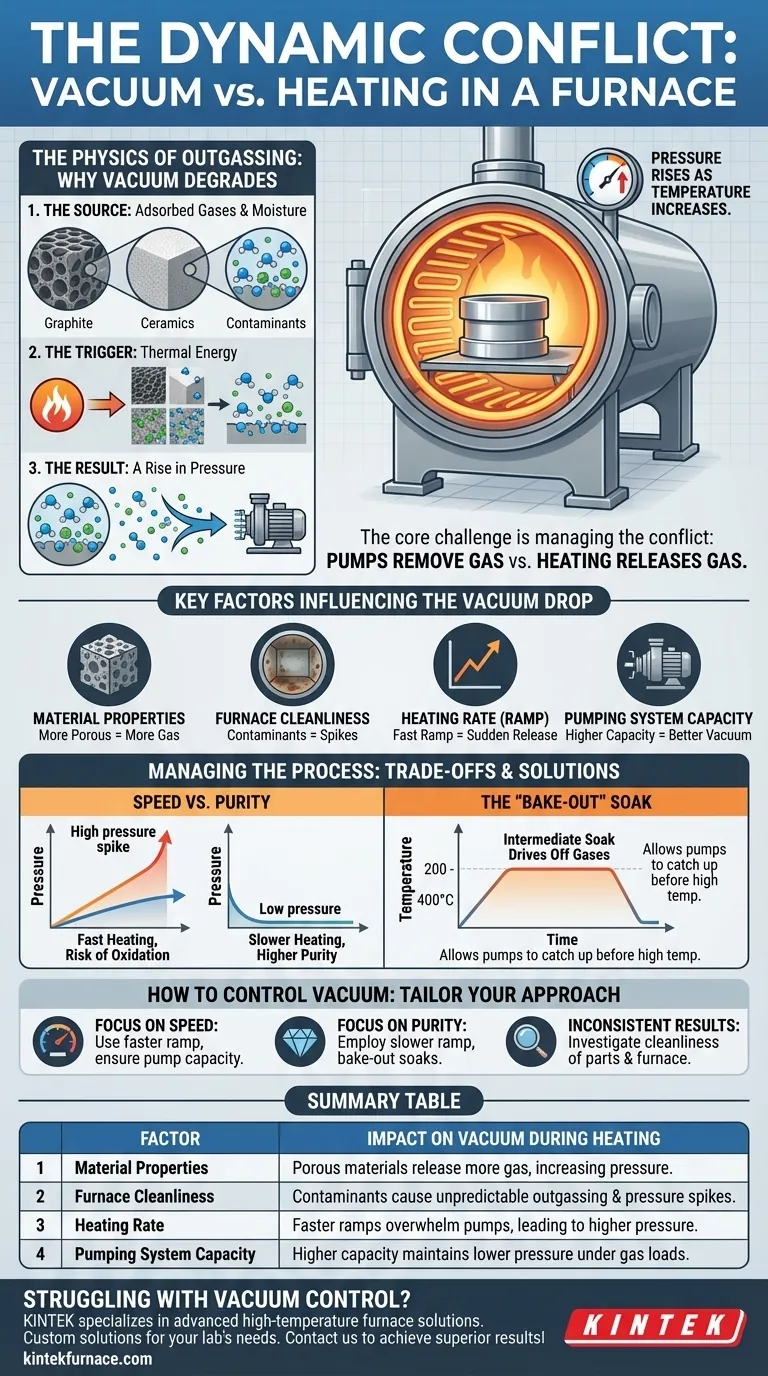

除气的物理学:为什么真空度会下降

加热过程中真空度的下降并非系统故障;它是一个被称为“除气”(Outgassing)的可预测物理过程。理解其机制对于控制您的工艺至关重要。

来源:吸附的气体和湿气

在微观层面看起来干净坚固的表面上,覆盖着来自大气的分子,主要是水蒸气,但也包括油、清洁剂和其他挥发性化合物。这些分子被物理或化学键合(吸附)到材料表面,并被困在其孔隙中。

触发因素:热能

加热材料为这些被困分子提供必要的能量,使其能够断开键并逸散到腔室中。随着温度的升高,这种气体释放的速率呈指数级增加。

结果:压力的升高

真空泵系统设计为在单位时间内去除一定体积的气体。当除气速率超过泵的去除速率时,腔室内的总压力就会升高,真空度就会下降。

影响真空下降的关键因素

真空下降的严重程度并非恒定不变;它取决于您通常可以控制的几个关键因素。

材料特性和状况

石墨绝缘体、陶瓷或未烧结粉末金属等多孔材料具有巨大的内部表面积,可以比致密的非多孔金属容纳更多的被困气体。同样,暴露在潮湿空气中较短时间的“干净”零件,其除气量会比储存在干燥环境中的零件多。

炉体清洁度

炉腔本身是除气的主要来源。碳毡和石墨等绝缘材料具有高度多孔性。随着时间的推移,它们会积聚先前循环中产生的污染物,这些污染物将在随后的加热运行中释放出来,导致结果不一致。

加热速率(升温速率)

温度的快速升高会导致气体突然大量释放,这很容易使泵系统不堪重负并引起剧烈的压力尖峰。较慢、更受控的加热斜坡允许气体逐渐逸出,使泵有时间将其去除并维持更好的真空度。

泵送系统容量

真空泵的大小和类型决定了它们可以处理的最大气体负荷。具有更高泵送容量的系统能够在气体负荷下维持较低的腔室压力。

理解权衡:管理工艺

成功运行真空炉需要平衡相互竞争的目标并理解您选择的后果。

速度与纯度

最常见的权衡是工艺时间和材料纯度。快速的加热循环更经济,但有引起显著压力尖峰的风险。这种临时的真空损失可能导致不需要的反应(如氧化)发生在材料表面,从而影响最终产品。

“烘烤”保温

管理这种现象的一个常见策略是使用中间温度的“保温”。炉子加热到一个适中的温度(例如 200-400°C)并保持在那里。这个温度足以驱散大部分水蒸气和挥发性污染物,但又不足以引起冶金变化。一旦除气减弱且真空度恢复,循环就继续进行到更高的目标温度。

使泵超负荷的风险

如果压力升得太高,可能会影响某些类型真空泵(如扩散泵或涡轮分子泵)的效率和健康状况。工艺控制系统通常具有高压设定点,如果超过该设定点,将中止加热循环,以防止设备或产品损坏。

如何在加热过程中控制真空度

控制真空度就是管理除气速率与您的泵送速度之间的关系。您应该根据您的具体工艺目标来调整您的方法。

- 如果您的主要关注点是工艺速度: 您可以使用更快的加热斜坡,但必须确保您的泵送系统能够处理由此产生的气体负荷,而不会使压力超过您的工艺允许的最大值。

- 如果您的主要关注点是最大纯度: 采用更慢、更审慎的加热斜坡,并在中间温度下加入烘烤保温步骤,以使气体缓慢逸出并被泵有效清除。

- 如果您遇到结果不一致的情况: 第一步是检查您的零件和炉腔内部的清洁度,因为残留的污染物是不可预测的除气现象最常见的原因。

归根结底,掌握热量、材料和真空之间的相互作用是高质量热处理的决定性技能。

摘要表:

| 因素 | 加热过程中对真空度的影响 |

|---|---|

| 材料特性 | 多孔材料释放更多气体,导致压力升高 |

| 炉体清洁度 | 污染物会导致不可预测的除气和压力尖峰 |

| 加热速率 | 更快的斜坡会使泵超负荷,导致压力升高 |

| 泵送系统容量 | 在气体负荷下,更高容量可维持更低的压力 |

在热处理工艺中难以控制真空度? KINTEK 专注于先进的高温炉解决方案,包括真空和气氛炉,这些设备专为精确处理除气挑战而设计。利用我们卓越的研发和内部制造能力,我们提供深度定制以满足您独特的技术需求。立即联系我们,以提高您实验室的效率并取得卓越成果!

图解指南