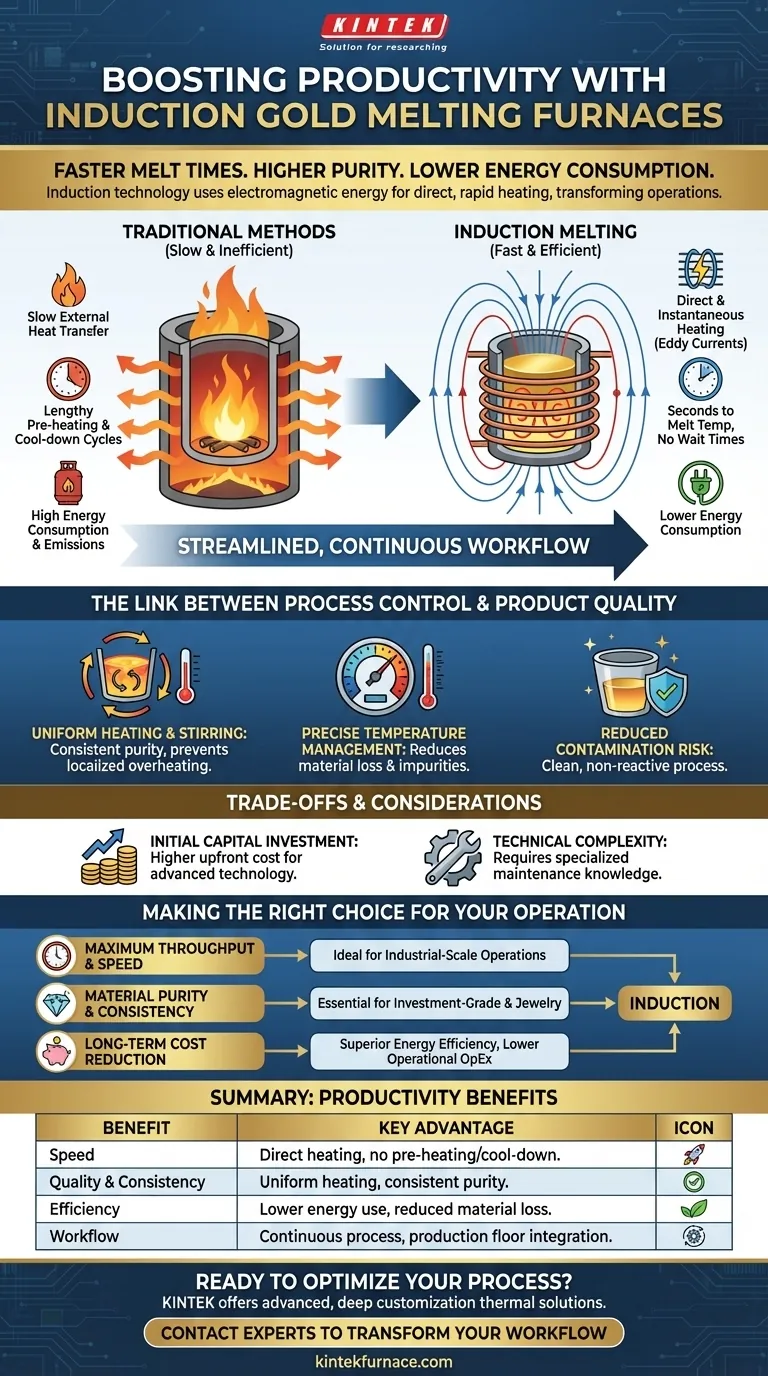

从生产力的角度来看,感应式黄金熔炼炉通过利用电磁能直接快速加热金属,提供了显著的优势。与传统方法相比,这一过程显著缩短了熔炼时间,提高了材料纯度,并降低了能耗,直接转化为更高的运营产量和更低的成本。

感应炉的核心生产力优势不仅在于其速度,还在于其能够创建高度受控、可重复且高效的熔炼过程。这使得操作从一系列手动、可变的步骤转变为一个精简、连续的工作流程。

感应技术如何实现无与伦比的速度

主要的生产力提升来自于感应炉产生热量的根本性差异。它们不依赖外部燃烧器或加热元件。

直接瞬时加热

感应炉使用强大的高频磁场,在黄金内部直接产生涡流。这种内部摩擦几乎瞬间产生强烈均匀的热量,消除了传统炉缓慢低效的热传递。

消除预热和冷却周期

传统炉需要漫长的预热时间才能达到温度,并需要较长的冷却时间。感应系统可以在几秒钟内达到熔炼温度,并以同样快的速度冷却,从而实现近乎连续的熔炼过程,而无需批处理的延迟。

连续工作流程集成

由于该过程无火焰且自成一体,这些炉子通常可以直接放置在生产车间。这消除了将材料运入和运出专用防火炉房所花费的时间和劳力,进一步压缩了整个生产周期。

过程控制与产品质量之间的联系

生产力不仅仅是速度;它还关乎减少返工和浪费。感应熔炼的精确性直接提高了最终产品的质量和一致性。

均匀加热以确保一致的纯度

电磁场自然搅拌熔融金属。这确保了整个批次在均匀的温度下熔化,防止局部过热(可能导致金属损失),并确保合金充分均匀混合。

精确的温度管理

感应系统提供异常精确的温度控制。这种精度可以防止宝贵金属烧损,并减少杂质的形成,从而在每次熔炼中获得更高产量、更高纯度的最终产品。

降低污染风险

与可能从燃料中引入杂质的燃烧炉不同,感应是一种完全清洁的过程。热量在金属本身内部产生,金属被容纳在非反应性坩埚中,最大限度地降低了外部污染的风险。

了解权衡和注意事项

虽然生产力很高,但感应技术并非万能解决方案。对其局限性进行清晰的评估对于做出明智的投资至关重要。

初始资本投资

主要缺点是成本。与更简单的丙烷炉或电阻盘炉相比,感应炉的初始资本支出要高得多。该技术更复杂,涉及先进的电力电子设备。

技术复杂性和维护

现代感应炉(通常使用IGBT技术)是复杂的电子设备。虽然它们具有保护电路以确保可靠性,但维护和修理通常需要比简单燃气炉更专业的知识。

匹配炉子与负载

感应炉的效率高度依赖于线圈的设计及其与坩埚尺寸和形状的关系。一个为熔炼1公斤黄金而优化的系统可能对熔炼100克黄金效率低下,这意味着负载变化很大的操作必须仔细选择其设备。

为您的操作做出正确选择

要确定感应炉是否是正确的选择,请将其优势与您的主要运营目标保持一致。

- 如果您的主要重点是最大吞吐量和速度:感应炉的快速循环和消除等待时间非常适合以产量为关键指标的工业规模操作。

- 如果您的主要重点是材料纯度和一致性:感应炉精确、均匀和清洁的加热对于制造投资级金条或高质量珠宝至关重要,在这些情况下,金属损失和污染是不可接受的。

- 如果您的主要重点是长期运营成本降低:感应炉卓越的能源效率和减少的劳动力需求可以通过显著降低持续的公用事业和运营费用来提供强大的投资回报。

最终,采用感应炉与其说是更快地熔炼黄金,不如说是从根本上优化您的整个生产过程,以达到新的控制和效率水平。

总结表:

| 生产力优势 | 主要优势 |

|---|---|

| 速度 | 直接、瞬时加热;消除预热/冷却周期。 |

| 质量与一致性 | 均匀加热和电磁搅拌确保一致的纯度。 |

| 效率 | 更低的能耗和更少的材料损失/浪费。 |

| 工作流程 | 在生产车间实现近乎连续、精简的流程。 |

准备好优化您的黄金熔炼过程以实现最大生产力和纯度了吗?

在 KINTEK,我们利用卓越的研发和内部制造能力,为贵金属操作提供先进的热解决方案。我们的高温炉专业知识,包括专业的感应系统,辅以强大的深度定制能力。我们可以设计一个解决方案,精确满足您对吞吐量、纯度和效率的独特要求。

立即联系我们的专家,讨论 KINTEK 炉如何改变您的生产工作流程。

图解指南