使用真空烘箱的主要优势在于能够保持内部组件的分布。通过创造低压环境,真空烘箱可以在较低的温度下(例如 60–100 °C)使溶剂从深层孔隙中快速蒸发。这个过程消除了常规干燥中常见的“毛细管效应”,确保活性成分不会迁移到表面,并防止吸附剂前驱体中金属盐的分离。

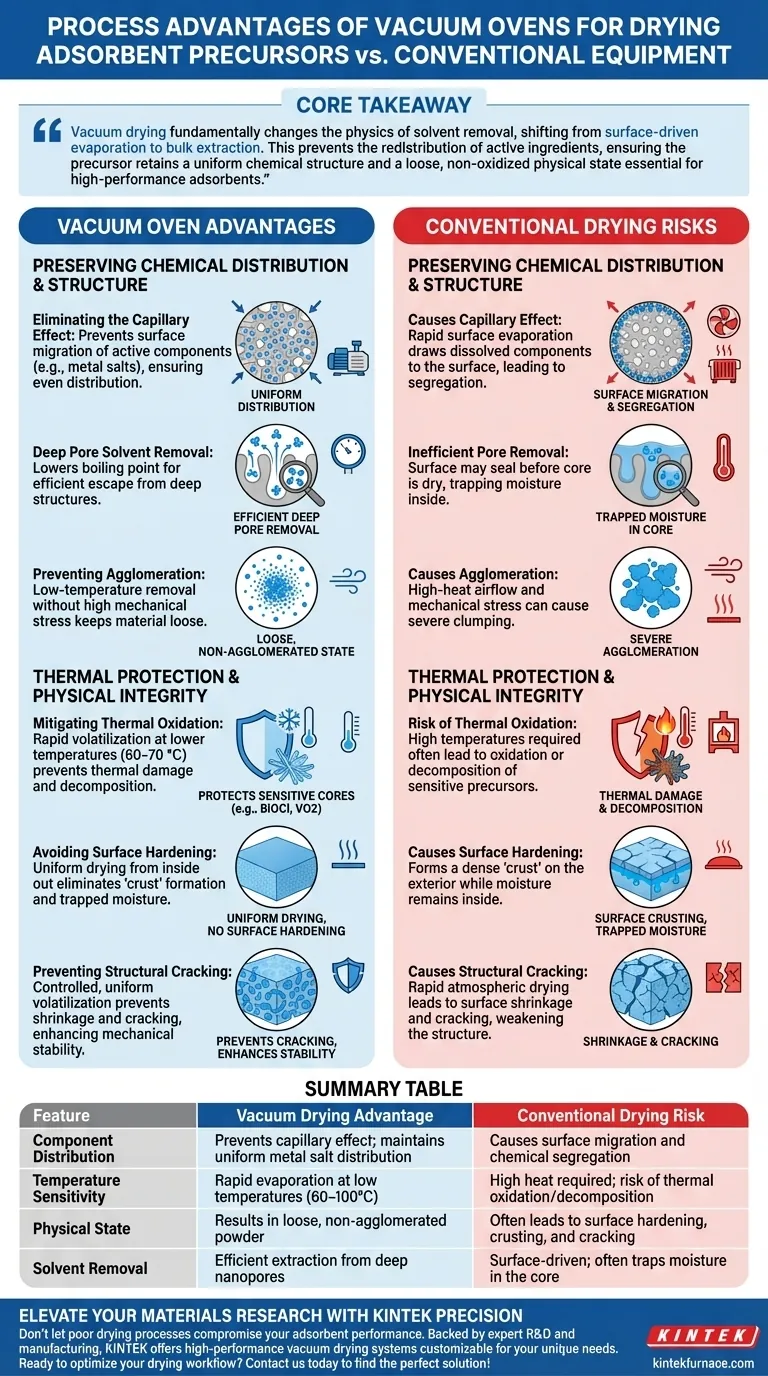

核心要点 真空干燥从根本上改变了溶剂去除的物理学原理,从表面驱动蒸发转变为本体萃取。这可以防止活性成分的再分布,确保前驱体保持均匀的化学结构和疏松、未氧化的物理状态,这对于高性能吸附剂至关重要。

保持化学分布和结构

最重要的工艺优势,正如主要参考资料所强调的,与活性成分在干燥阶段的行为有关。

消除毛细管效应

在常规大气干燥中,快速的表面蒸发会将液体从内部带到外部。这种流动被称为毛细管效应,它会携带溶解的活性成分(如金属盐)。

这种迁移会导致这些成分集中在材料的外表面。真空干燥破坏了这种机制,确保成分均匀分布在前驱体中。

深层孔隙溶剂去除

吸附剂前驱体通常依赖于具有深层内部结构的孔隙载体。常规加热可能会在核心干燥之前封住表面。

真空环境降低了溶剂的沸点,使其能够有效地从这些深层孔隙中逸出。这确保了活性成分在孔隙结构内部的“分布稳定性”,而不仅仅是在表面。

防止团聚

在真空烘箱中干燥有助于保持前驱体粉末的物理状态。

通过在没有高温气流的机械应力的情况下在较低温度下去除溶剂,材料可以抵抗严重的团聚。这导致“疏松”的物理状态,这是后续加工步骤(如固相烧结)的理想状态。

热保护和物理完整性

除了化学分布之外,真空工艺在材料的热历史和物理耐久性方面也提供了明显的优势。

减轻热氧化

许多前驱体,如 BiOCl 或 VO2 核心,对高温和氧气暴露敏感。

通过降低压力,真空烘箱可以在显著更低的温度下(例如 60–70 °C)快速挥发溶剂(如水、乙醇或 NMP)。这可以防止仅通过加热去除溶剂时经常发生的や热氧化或分解。

避免表面硬化

常规干燥通常会导致样品外表面形成“硬壳”,而内部仍然被困住水分。

真空环境可以防止这种表面硬化。通过确保从内到外的均匀干燥,它消除了内部水分被困住的风险,这在后续的煅烧阶段可能是有害的。

防止结构开裂

对于涉及浆料或粘合剂的应用,快速的大气干燥可能导致表层收缩和开裂。

真空干燥促进了受控的均匀挥发。这可以防止开裂并确保粘合剂的均匀分布,从而增强最终电极或吸附剂结构的机械稳定性。

理解权衡

虽然真空干燥在质量方面更优越,但了解它与常规方法相比引入的具体动态非常重要。

常规“结壳”的风险

不使用真空烘箱的主要缺点是产生密度梯度。

常规烘箱依靠热传递,先干燥外部。这通常会导致形成致密的、富含成分的外壳和空心或化学成分耗尽的核心。这种结构不一致性通常是不可逆的。

真空工艺控制

虽然真空干燥可以防止氧化,但它需要精确的压力管理。

如果在没有温度控制的情况下压力下降过快,溶剂可能会闪蒸,从而可能破坏精细的纳米结构。然而,如果管理得当,它是唯一能够确保从纳米孔中彻底去除痕量溶剂而不会造成热损伤的方法。

为您的目标做出正确的选择

要确定您的特定前驱体是否严格需要真空烘箱,请考虑您的主要性能指标。

- 如果您的主要关注点是化学均匀性:使用真空烘箱可防止毛细管效应,并确保金属盐均匀分布在载体孔隙中。

- 如果您的主要关注点是材料纯度:依靠真空干燥来降低蒸发温度,防止对热敏感的核心(如 VO2 或 BiOCl)发生氧化或分解。

- 如果您的主要关注点是物理处理:选择真空干燥以防止团聚和表面硬化,确保粉末保持疏松状态并可用于烧结。

总结:真空烘箱不仅仅是一个干燥工具;它是一种结构保持装置,它将溶剂去除与热应力分离,以保持前驱体的内在质量。

总结表:

| 特性 | 真空干燥优势 | 常规干燥风险 |

|---|---|---|

| 成分分布 | 防止毛细管效应;保持金属盐分布均匀 | 导致表面迁移和化学分离 |

| 温度敏感性 | 在低温(60–100°C)下快速蒸发 | 需要高温;有热氧化/分解风险 |

| 物理状态 | 产生疏松、未团聚的粉末 | 经常导致表面硬化、结壳和开裂 |

| 溶剂去除 | 从深层纳米孔中有效萃取 | 表面驱动;通常将水分困在核心 |

通过 KINTEK Precision 提升您的材料研究水平

不要让不良的干燥工艺损害您的吸附剂性能。在专家研发和制造的支持下,KINTEK 提供高性能真空干燥系统、马弗炉、管式炉、旋转炉和 CVD 系统,所有这些都可以根据您独特的实验室需求进行定制。无论您是保存敏感前驱体还是确保化学均匀性,我们的设备都能提供您成功所需的控制。

准备好优化您的干燥工作流程了吗? 立即联系我们,找到完美的解决方案!

图解指南

参考文献

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

本文还参考了以下技术资料 Kintek Furnace 知识库 .