从本质上讲,真空热处理在于实现对冶金过程的终极控制。通过去除加热室中的气氛,这项技术从根本上防止了氧化和脱碳等不希望发生的表面反应。这使得组件具有卓越的表面光洁度、增强且更均匀的机械性能,以及传统气氛法难以实现的工艺可重复性。

真空热处理的主要优势不是单一的优势,而是真空环境如何系统地消除变量。通过去除大气气体,您可以精确控制材料的表面化学性质和内部结构,从而获得更高质量、更一致且通常更具成本效益的结果。

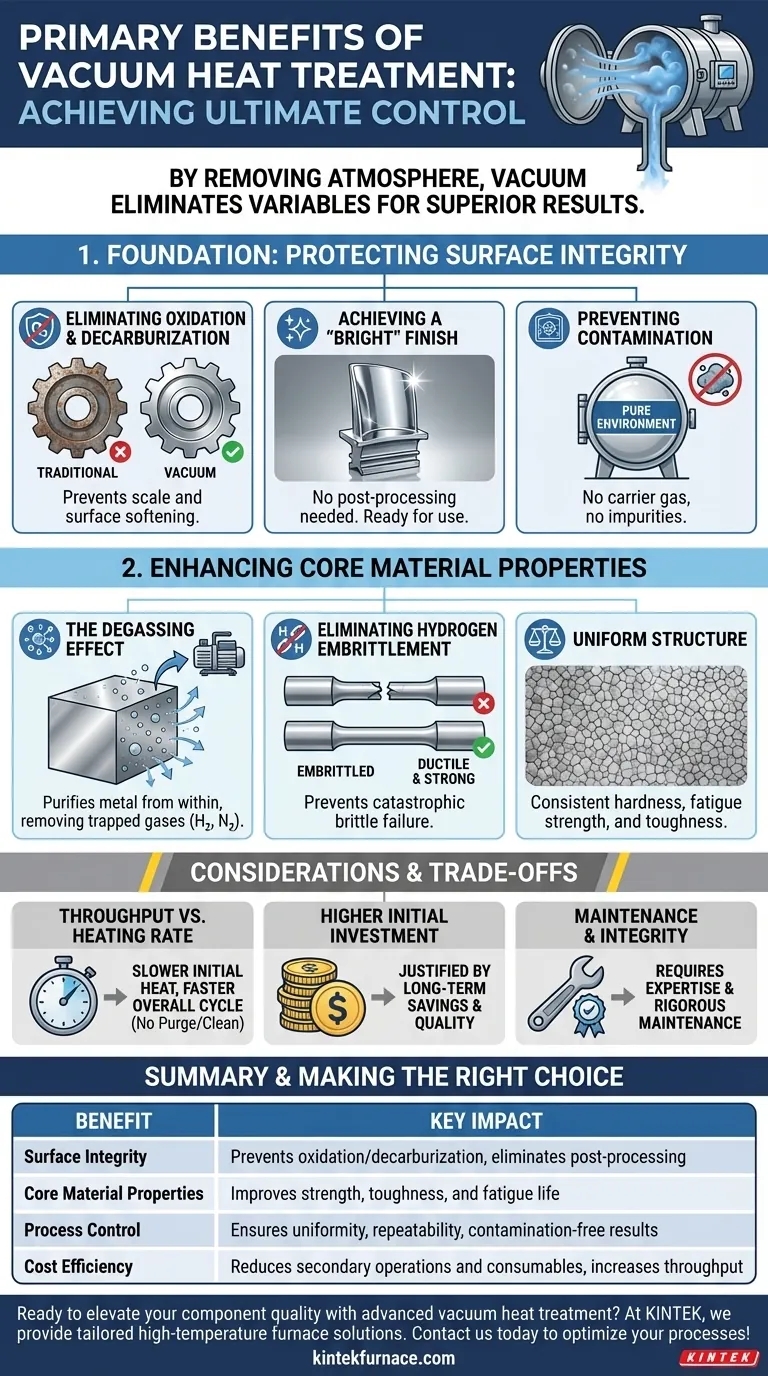

基础:真空如何保护表面完整性

真空热处理最直接和最明显的优势发生在工件表面。通过去除空气,您消除了高温下导致降解的反应元素。

消除氧化和脱碳

在传统炉中,空气中的氧气与热金属表面反应,形成氧化层或氧化皮。类似地,碳可能会从钢的表面被抽出,这个过程称为脱碳,它会使材料软化。

真空环境几乎不含氧气,完全防止了氧化。这确保了零件的尺寸和表面化学性质保持不变,正如您所设计的那样。

实现“光亮”表面而无需后处理

由于没有发生氧化,零件会以干净、光亮且通常闪亮的外观从真空炉中取出。

这消除了去除氧化皮等昂贵且耗时的二次操作(如喷砂、酸洗或研磨)的需要。零件在处理后通常可以直接使用或进行最终装配。

防止杂散气体污染

即使是受控气氛炉,如果保护气体(如氮气或氩气)不完全纯净,也可能引入污染物。

真空处理固有地避免了这种风险。没有载气引入杂质,确保环境异常清洁且无反应性。

增强核心材料性能

真空的优势深入到材料本身,通过从内部提纯金属来改善其基本的机械性能。

脱气效应:从内部提纯金属

在高温和真空下,金属内部的捕获气体——主要是氢气和氮气——会被吸出到表面并被真空系统去除。

这种脱气效应产生更清洁、更纯净的基础材料,并改善内部完整性。这对于高性能合金尤其关键。

消除氢脆

氢是一种臭名昭著的杂质,可能导致高强度钢发生灾难性的脆性断裂。

由于真空热处理会主动将金属中的氢气去除,因此它完全消除了氢脆的风险,这对高应力部件来说是一个关键的安全和可靠性优势。

均匀的结构带来可预测的性能

真空炉主要通过热辐射加热零件。这种方法本质上是缓慢且极其均匀的,确保整个零件(无论其复杂性如何)都能均匀达到温度。

这种均匀加热和受控冷却带来更一致的晶粒结构和部件硬度,提高了疲劳强度、韧性和塑性等性能。

了解权衡和注意事项

尽管真空技术功能强大,但它并非万能的解决方案。一个值得信赖的顾问必须承认其特定的操作环境和局限性。

吞吐量与加热速率

依赖辐射意味着初始加热周期可能比气氛炉中的强制对流慢。

然而,总工艺时间或吞吐量通常更快。这是因为您消除了气氛炉所需的长惰化(Purge)周期和大量的后处理清洁操作。

较高的初始资本投资

与许多传统气氛炉相比,真空炉是复杂的机器,代表着大量的资本投资。

这种较高的前期成本通常可以通过减少后处理、更少的消耗品(无需工艺气体)、更高的成品率和改进的产品质量带来的长期节省来证明其合理性。

维护和真空完整性

操作真空炉需要专业知识。保持真空完整性至关重要,因为即使是微小的泄漏也可能影响整个工艺。

这需要严格的维护计划和熟练的技术人员来确保泵、密封件和腔室始终处于完美的工作状态。

为您的应用做出正确的选择

选择正确的热处理方法完全取决于您的材料、组件要求和生产目标。

- 如果您的首要关注点是表面质量和美观度:真空技术在需要炉内直接获得清洁、无氧化皮表面的零件方面是无与伦比的,从而消除了下游清洁成本。

- 如果您的首要关注点是最终的机械性能:对于疲劳寿命和韧性不容妥协的高应力部件来说,真空的脱气和均匀淬火至关重要。

- 如果您正在处理反应性材料(例如钛、难熔金属):真空通常是唯一可行的选择,可以防止在存在氧气或氮气时发生的表面脆化。

- 如果您的首要关注点是工艺一致性和自动化:现代真空炉的高度可控和可重复的特性非常适合大批量生产,在其中零件间的均匀性至关重要。

通过将气氛从方程式中消除,真空热处理使您能够直接控制组件的最终性能。

摘要表:

| 优势 | 关键影响 |

|---|---|

| 表面完整性 | 防止氧化和脱碳,消除后处理 |

| 核心材料性能 | 提高机械强度、韧性和疲劳寿命 |

| 工艺控制 | 确保均匀性、可重复性和无污染结果 |

| 成本效益 | 减少二次操作和消耗品,提高吞吐量 |

准备好通过先进的真空热处理提升您的组件质量了吗?在 KINTEK,我们利用卓越的研发和内部制造能力,提供定制的高温炉解决方案,包括真空和气氛炉、马弗炉、管式炉、旋转炉以及 CVD/PECVD 系统。我们深厚的定制能力确保我们满足您独特的实验和生产需求,带来更高的性能、一致性和成本节约。立即联系我们,讨论如何优化您的热处理工艺!

图解指南