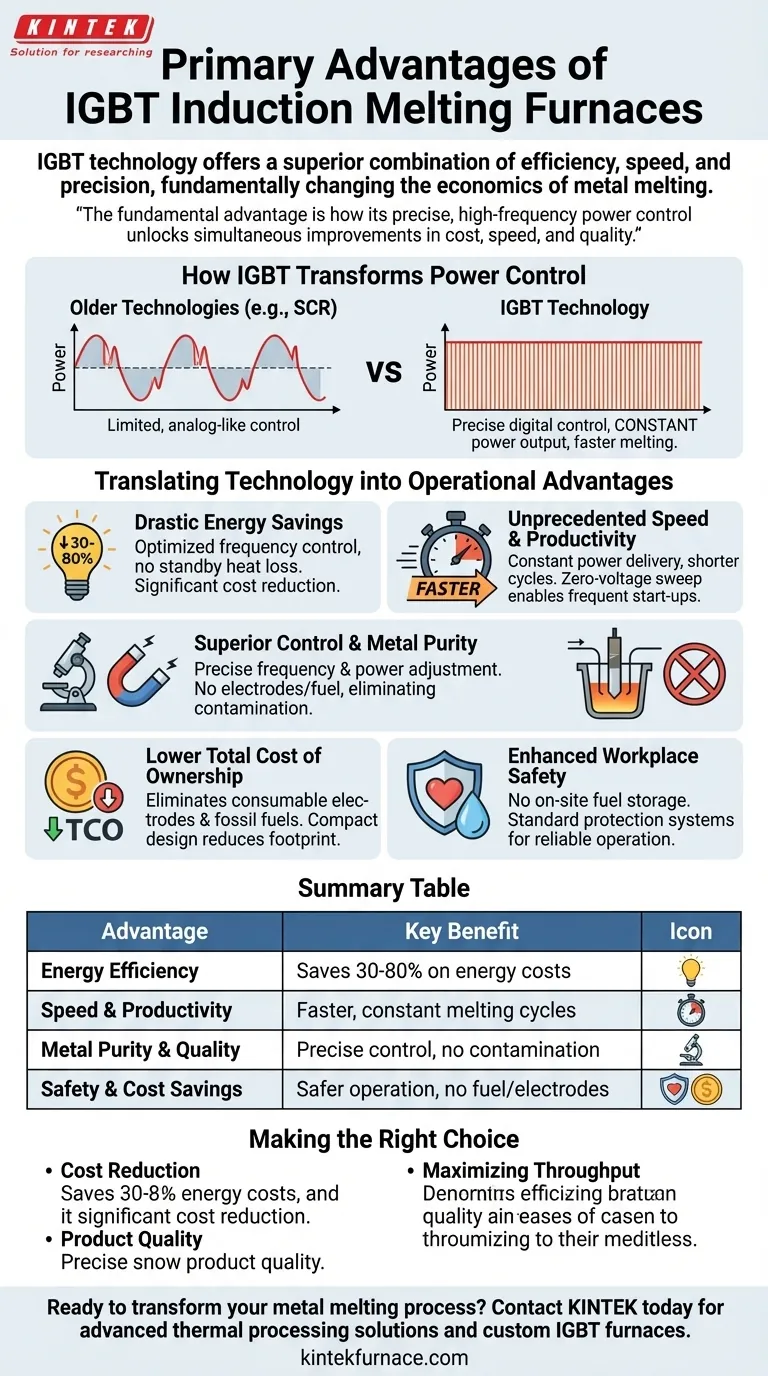

从根本上讲,IGBT感应熔炼炉与旧技术相比,在效率、速度和精度方面提供了卓越的组合。它们的主要优势是显著降低能耗、加快熔炼周期以提高生产率,以及对熔炼过程进行精确的数字控制,从而生产出更高质量、更纯净的最终金属。

IGBT技术的根本优势不仅仅是一个单一的特点,而是其精确、高频的功率控制如何同时实现成本、速度和质量的改进,从根本上改变了金属熔炼的经济性。

核心原理:IGBT如何改变功率控制

现代感应炉依靠绝缘栅双极晶体管(IGBT)作为其核心功率开关元件。了解这项技术是理解其相对于旧系统(例如使用SCR(可控硅整流器)技术的系统)优势的关键。

从粗略到精细调谐的功率

旧的炉技术对功率输出的控制有限,几乎是模拟式的。

然而,IGBT是高速半导体开关。它们允许对高频电流进行精确的数字控制,使操作员能够前所未有地掌控进入熔体的能量。

实现恒定功率输出

这种精确控制使熔炉能够在整个熔炼周期中保持恒定的功率输出。

与功率可能逐渐减弱的系统不同,IGBT炉始终以最佳水平运行。这直接转化为更可预测且显著更快的熔炼速度。

将技术转化为运营优势

IGBT的技术优势带来了切实的利益,影响着熔炼操作的方方面面,从电费账单到最终铸件的质量。

大幅降低能耗

基于IGBT的系统在将电能转化为金属内部热量方面效率极高。参考资料表明,与传统燃燃料方法相比,节能30%至80%。

这种效率来源于优化的频率控制和消除了待机热损失。熔炉只在积极熔炼时才消耗大量电力。

前所未有的速度和生产力

更快的加热速度直接导致生产率提高。通过恒定的功率输出,熔炼时间更短且更具可重复性。

此外,零电压扫描软件等功能使系统能够轻松处理频繁的启动和关闭,使其成为动态生产计划和各种铸造工艺的理想选择。

卓越的控制和金属纯度

通过精确调节电磁场的频率和功率,操作员可以精细控制熔融浴中的温度和搅拌作用。

这种控制可产生更均匀的合金,并有助于将杂质从金属中分离出来。由于感应加热不需要电极或燃料,它也消除了主要的污染源,从而提高了金属的纯度。

了解财务和安全影响

虽然对现代技术的初始投资是一个关键考虑因素,但长期的运营效益通常会带来令人信服的财务案例。

降低总拥有成本

显著的节能是最直接的财务效益。然而,通过消除消耗性电极和化石燃料,成本也得到了降低。

许多现代IGBT炉的紧凑、节省空间的设计还可以降低基础设施和运营占地面积成本,使其即使对于小型设施也具有可行性。

提高工作场所安全性

感应熔炼是一种本质上更安全的过程。它消除了现场燃料储存的需要,并消除了与处理可燃燃料相关的风险。

全面的保护系统是标准配置,可监控过电流、过电压和缺水情况,以确保可靠和安全的操作。

为您的操作做出正确选择

采用IGBT感应炉的决定应与您的具体运营优先事项保持一致。

- 如果您的主要重点是降低成本:显著的节能以及燃料和电极成本的消除提供了清晰而快速的投资回报。

- 如果您的主要重点是产品质量:精确的温度控制和无污染源确保了更高的金属纯度和合金一致性。

- 如果您的主要重点是最大化吞吐量:更快的熔炼时间和频繁启动的能力显著提高了整体生产率。

最终,采用IGBT感应技术是迈向更高效、更可控、更有利可图的熔炼过程的战略举措。

总结表:

| 优势 | 主要效益 |

|---|---|

| 能源效率 | 与传统方法相比,节省30-80%的能源成本 |

| 速度与生产力 | 更快、恒定的熔炼周期,实现更高吞吐量 |

| 金属纯度与质量 | 精确的温度控制消除污染 |

| 安全与成本节约 | 操作更安全,无需燃料或消耗性电极 |

准备好通过卓越的效率和控制来改变您的金属熔炼过程了吗?

KINTEK凭借卓越的研发和内部制造能力,为各种实验室和铸造厂提供先进的热处理解决方案。我们的产品线,包括高性能IGBT感应熔炼炉、马弗炉、管式炉以及真空和气氛炉,辅以我们强大的深度定制能力,可精确满足您独特的生产要求。

立即联系KINTEK,讨论我们的IGBT炉技术如何降低您的成本并提高您的产品质量。

图解指南