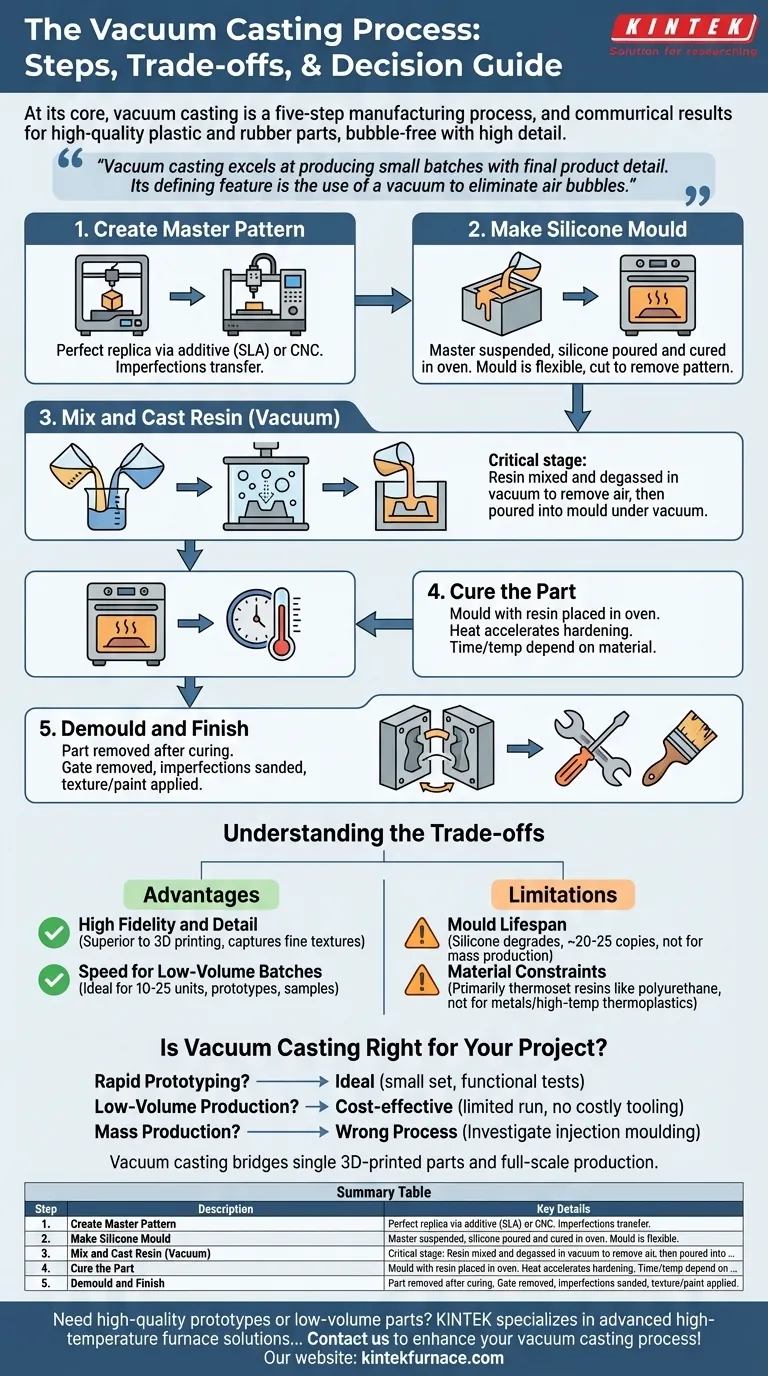

本质上,真空浇注是一种五步制造工艺,用于生产高质量的塑料和橡胶零件。它从一个主模型开始,该模型用于创建一个柔性硅胶模具。然后,将液态聚氨酯树脂混合并在真空下注入该模具中以消除气泡,固化后形成一个无气泡、高度精细的最终零件。

真空浇注擅长生产具有最终产品细节和光洁度的小批量零件。其显著特点是利用真空确保浇注材料完美填充软硅胶模具的复杂特征,避免因困气造成的缺陷。

真空浇注工艺的分步指南

了解每个阶段可以揭示为什么这种方法在小批量生产场景中因其精度和速度而受到重视。最终零件的质量直接取决于每个步骤的执行情况。

步骤1:创建主模型

整个过程从一个高质量的单一主模型开始。这是您希望创建的最终零件的完美物理复制品。

该模型通常使用增材制造(如SLA 3D打印)来制作复杂几何形状,或使用CNC加工来制作需要高精度的简单形状。主模型上的任何缺陷都将转移到模具和随后的每个零件上。

步骤2:制作硅胶模具

将主模型悬浮在浇注箱内,并围绕其浇注液态硅胶。然后将箱子放入烤箱中,使硅胶固化成一个坚固、柔韧的块。

固化后,将模具小心地切成两半,并取出主模型。这会留下一个空腔,它是原始零件的精确负形。模具的柔韧性是去除具有复杂特征和倒扣的零件的关键。

步骤3:混合并浇注树脂

这是最关键的阶段,也是“真空”发挥作用的地方。将两部分液态浇注树脂(通常是聚氨酯)混合在一起。

将这种混合物放入真空室中进行脱气,以剧烈去除所有溶解的气泡。硅胶模具也放入室中,并将脱气后的树脂注入其中。真空确保树脂流入模具的每一个微小缝隙,而不会困住任何空气。

步骤4:固化零件

模具填充后,将其从真空室中取出并放入固化烤箱。热量加速了树脂的化学反应,使其硬化成一个固体塑料零件。

固化时间和温度取决于所选的树脂材料和零件的厚度。

步骤5:脱模和后处理

一旦树脂完全固化,打开柔性硅胶模具,小心地取出新形成的零件。

从这里可以进行一些小的后处理。这可能包括去除浇口(树脂注入的地方)、打磨任何细微的缺陷,或涂漆和纹理以符合最终产品规格。

理解权衡

真空浇注是特定应用的绝佳工具,但它并非普遍解决方案。了解其优点和局限性是有效利用它的关键。

优点:高保真度和细节

液体树脂和真空环境的结合使得材料能够捕捉主模型上的极其精细的细节、纹理和锐利边缘。它生产的零件表面光洁度通常优于3D打印。

优点:小批量生产的速度

一旦主模型和模具创建完成,复制品生产相对较快。这使其成为生产10-25个单元用于原型制作、用户测试或营销样品,比创建注塑模具工具快得多的理想工艺。

局限性:模具寿命

硅胶模具不是永久性的。由于化学和热应力,它们在每次浇注循环中都会退化。一个典型的模具在大约生产20到25个复制品后会失去细节,必须丢弃。这使得真空浇注对于大规模生产来说是不经济的。

局限性:材料限制

该工艺主要设计用于热固性树脂,如聚氨酯,它们模拟生产塑料(如ABS、尼龙)或橡胶的特性。它不能用于铸造金属或需要极端温度的高性能热塑性塑料。

真空浇注适合您的项目吗?

使用本指南来确定该流程是否符合您的目标。

- 如果您的主要重点是快速原型制作:真空浇注是创建一小套高度逼真、功能性原型的理想选择,用于配合、形状和功能测试。

- 如果您的主要重点是低批量生产:这是一种经济高效的方法,可以在无需大量前期投资注塑模具工具的情况下,生产有限批量的最终用途零件。

- 如果您的主要重点是大规模生产:这不是正确的流程。您应该研究注塑成型等专为大批量制造而设计的技术。

最终,真空浇注在单个3D打印零件和全面生产之间架起了一座关键的桥梁。

摘要表:

| 步骤 | 描述 | 关键细节 |

|---|---|---|

| 1. 创建主模型 | 制作最终零件的完美复制品。 | 使用增材制造(例如SLA 3D打印)或CNC加工。 |

| 2. 制作硅胶模具 | 从主模型制作柔性模具。 | 在烤箱中固化;允许去除复杂零件。 |

| 3. 混合并浇注树脂 | 在真空下脱气并浇注树脂以消除气泡。 | 使用聚氨酯树脂;确保细节填充。 |

| 4. 固化零件 | 在固化炉中硬化树脂。 | 时间和温度取决于树脂和零件厚度。 |

| 5. 脱模和后处理 | 取出零件并进行最终修饰。 | 包括去除浇口、打磨或喷漆。 |

需要高质量原型或具有卓越细节的低批量零件? KINTEK 专注于先进的高温炉解决方案,包括马弗炉、管式炉、旋转炉、真空炉和气氛炉,以及 CVD/PECVD 系统。凭借我们强大的研发和内部制造能力,我们提供深度定制以满足您独特的实验需求。立即联系我们,讨论我们的解决方案如何提升您的真空浇注工艺并为您的实验室提供卓越成果!

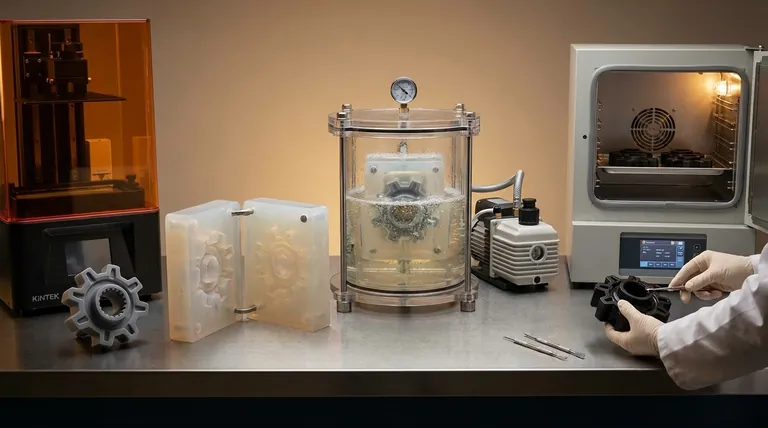

图解指南