真空熔炼炉的根本优势在于其无与伦比的熔炼环境控制能力,从而生产出极其纯净的金属和合金。通过去除氧气和氮气等大气气体,熔炉可防止污染和不必要的化学反应,从而生产出具有卓越机械性能和精确化学成分的高性能材料。

传统熔炼将熔融金属暴露在空气中,引入杂质,从而损害其最终质量。真空炉通过去除大气本身来解决这个问题,创造一个超洁净的环境,这对于生产先进、敏感和活性材料至关重要。

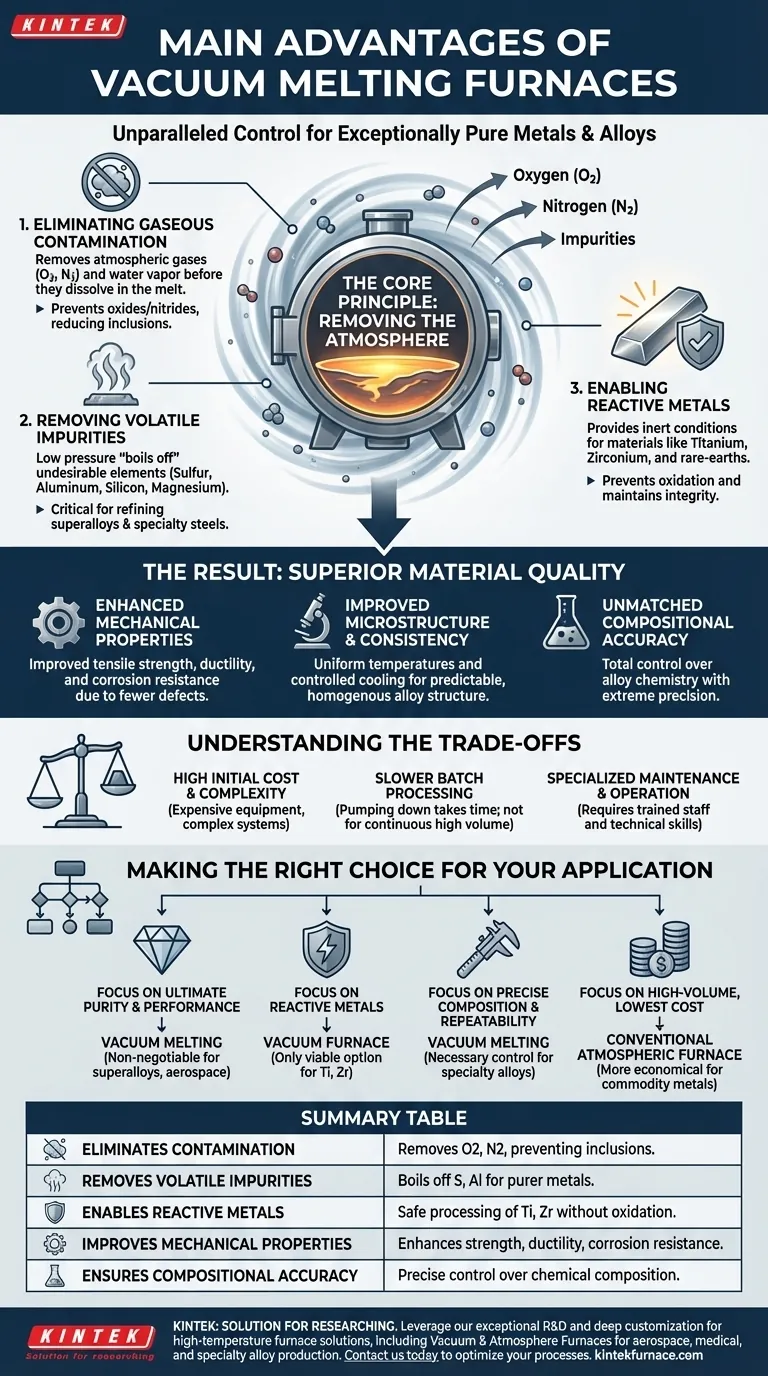

核心原理:去除大气

真空炉的显著特点是创造一个低压环境。这一个因素驱动了其几乎所有优势,因为它从根本上改变了熔炼过程的物理和化学性质。

消除气体污染

大气中约有78%的氮气和21%的氧气,这两种气体都容易溶解在熔融金属中并导致缺陷。真空环境可以去除这些气体以及水蒸气等其他气体,防止它们污染熔体。

这个过程可以防止氧化物和氮化物的形成,这些物质会产生夹杂物,削弱最终材料。

去除挥发性杂质

低压环境还会降低各种元素的沸点。这使得熔炉能够有效地“蒸发”并去除不需要的高蒸气压杂质,例如硫、铝、硅和镁。

这一纯化步骤对于精炼高温合金和特种钢至关重要,因为即使是微量这些元素也会降低性能。

实现活性金属的使用

钛、锆和稀土元素等金属具有高活性,在空气中熔炼时会剧烈氧化。真空提供了必要的惰性条件,可以在不损害这些材料完整性的情况下熔炼和合金化它们。

结果:卓越的材料质量

通过精确控制环境,真空熔炼直接转化为改进且更可预测的材料特性。这就是为什么该技术在航空航天、医疗和国防等高风险行业中不可或缺的原因。

增强机械性能

在真空中生产的金属始终表现出改进的材料性能。这包括更高的抗拉强度、延展性和耐腐蚀性,因为内部结构不受污染引起的缺陷和夹杂物的影响。

改进的微观结构和一致性

真空处理可对整个熔炼和凝固周期进行精确控制。这使得温度均匀和冷却速率可控,从而形成更均匀和可预测的合金结构。

这种冶金重复性是一个关键优势,确保每批产品都符合相同的严格规范。

无与伦比的成分精度

由于没有大气相互作用,冶金学家可以完全控制合金的化学成分。合金元素可以极高的精度添加,而无需担心它们会因氧化或其他不必要的副反应而损失。

这保证了最终产品具有其应用所需的精确化学成分。

了解权衡

虽然功能强大,但真空熔炼并非适用于所有应用。它的优势伴随着必须权衡的实际考虑。

高初始成本和复杂性

真空炉是精密机器,其购买和安装成本远高于传统大气炉。它们的运行需要复杂的真空泵系统、控制装置和炉腔工程。

较慢的批量处理

将炉腔抽成深真空、运行熔炼和冷却系统的过程使真空熔炼成为一种批量导向的工艺。它不适用于结构钢等商品金属的大批量、连续生产。

专业的维护和操作

操作和维护真空炉需要更高的技术水平。工作人员必须接受真空技术、泄漏检测和系统诊断方面的培训,以确保炉子可靠运行。

为您的应用做出正确选择

选择正确的熔炼技术完全取决于您的最终产品的要求。

- 如果您的主要关注点是最终的纯度和性能:对于生产高温合金、医疗植入物和航空航天部件,真空熔炼是不可协商的。

- 如果您的主要关注点是处理活性金属:真空炉是熔炼钛或锆等材料而不会严重降解的唯一可行选择。

- 如果您的主要关注点是精确的化学成分和重复性:真空熔炼提供了必要的控制,以生产具有精确规格的特种合金,批次接批次。

- 如果您的主要关注点是以最低成本实现大批量生产:传统的常压炉对于商品级金属来说更经济实用。

最终,选择真空炉是对材料质量和过程控制的投资。

总结表:

| 优势 | 描述 |

|---|---|

| 消除污染 | 去除氧气和氮气等大气气体,以防止杂质和夹杂物。 |

| 去除挥发性杂质 | 蒸发硫和铝等元素,以获得更纯净的金属。 |

| 实现活性金属熔炼 | 允许安全处理钛和锆而不会氧化。 |

| 提高机械性能 | 增强抗拉强度、延展性和耐腐蚀性。 |

| 确保成分精度 | 对化学成分进行精确控制,以获得一致的合金。 |

准备好通过先进的真空熔炼解决方案提升您的材料质量了吗?

在 KINTEK,我们利用卓越的研发和内部制造,为各种实验室提供根据您的需求量身定制的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空及气氛炉以及 CVD/PECVD 系统,所有这些都由强大的深度定制能力支持,以精确满足您独特的实验要求。

无论您身处航空航天、医疗还是特种合金生产领域,我们的真空熔炼炉都能提供无与伦比的纯度和性能。立即联系我们,讨论我们如何帮助您取得卓越成果并优化您的流程!

图解指南