本质上,多室真空炉通过将加热和冷却过程分离到不同的物理模块中,从而超越了单室设计。这种基本的设计差异通过消除每个批次之间热区冷却和再加热的需要,带来了能源效率、生产吞吐量和设备寿命方面的显著优势。

多室真空炉的核心优势在于它将缓慢、能源密集型的批量热处理过程转变为高效、连续的生产流程。通过保持加热室持续高温,您可以最大限度地减少能源浪费,加速生产周期,并降低设备上的机械应力。

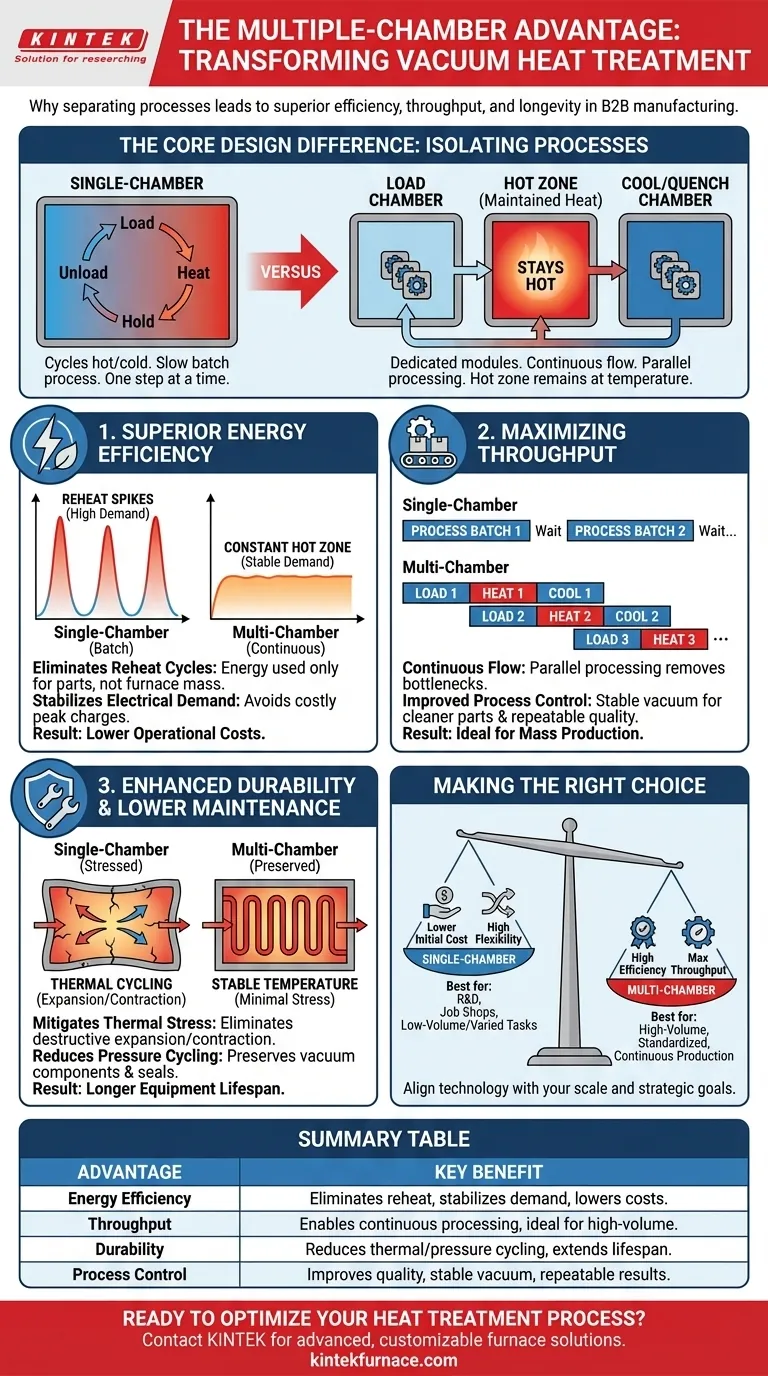

核心设计差异:隔离工艺

多室炉的功能优越性源于一个简单的原则:为不同的工艺步骤分配独立的、隔离的腔室。

单室限制

单室炉必须在同一个空间内完成所有步骤——抽真空、加热、保温以及冷却或淬火。这要求腔室及其所有内部组件在每次装载时都要经历极端的温度和压力变化。

多室优势

多室系统在专用腔室之间移动工件。典型流程包括一个装载室、一个保持恒温的专用热区以及一个单独的冷却或淬火室。这使得多个负载能够同时处于过程的不同阶段。

优势1:卓越的能源效率

通过不在每个循环中冷却热区,多室炉实现了显著的能源节约和运营成本降低。

消除再加热循环

批量处理中最大的能源消耗是将炉子从冷却状态重新加热。在多室设计中,热量保留在热区,为下一次装载做好准备。

可用能源几乎完全由正在处理的部件消耗,而不是由炉子本身消耗。这大大降低了每磅加工材料的能源成本。

稳定电力需求

单室炉在升温时会产生巨大的电力需求峰值。多室炉通过保持恒定的热区温度,吸取更稳定和可预测的电力负载,从而减少或消除电力供应商收取的高峰需求费用。

优势2:最大限度地提高大规模生产的吞吐量

连续处理负载的能力使得多室炉成为现代工业规模生产的理想选择。

从批量生产到连续流动

当一个负载正在冷却时,下一个负载可能已经进入热区。这种并行处理克服了单室设计的主要瓶颈,单室设计本质上不适合大批量制造。

这种连续模型显著提高了生产力和整体产量,使其成为需要一致、大规模结果的应用标准。

改进的工艺控制和质量

专用腔室可以更精确地控制每个步骤。热区中持续稳定的真空可防止因压力循环可能导致的水分污染引起的氧化。这使得零件表面更清洁,脱碳最少,并具有卓越的冶金重复性。

优势3:增强耐用性并降低维护成本

在炉膛内保持稳定的环境显著减少了磨损,延长了设备的使用寿命。

减轻热应力

由热循环引起的反复膨胀和收缩是炉内部件(如加热元件、绝缘材料和腔体本身)疲劳和失效的主要原因。通过将热区保持在稳定温度,这种破坏性应力几乎被消除。

减少压力循环

同样,热区不会受到深度真空和大气压之间持续的压力循环的影响。这保持了炉壳、密封件和真空组件的完整性,从而延长了使用寿命并减少了维护干预。

了解权衡

虽然功能强大,但多室系统并非通用解决方案。主要的权衡在于运行效率和初始投资之间。

多室炉代表着更高的资本支出和更复杂。其优势在效率和每件成本是主要考量的高产量、标准化生产环境中得到最充分的体现。

单室炉提供较低的初始投资和更大的灵活性。对于研发、处理高度多样化零件和工艺的加工车间,或无法证明连续系统成本合理的小批量生产来说,它通常是更实际的选择。

为您的操作做出正确选择

您的决策应由您的具体生产目标、产量和预算来指导。

- 如果您的主要重点是高产量、连续生产:多室炉因其卓越的吞吐量和低单位成本而成为明确的选择。

- 如果您的主要重点是长期运营成本降低:多室系统的能源节约和维护减少提供了明确的投资回报。

- 如果您的主要重点是低产量或多样化任务的工艺灵活性:单室炉为真空热处理提供了更通用且更具成本效益的入门点。

最终,选择正确的炉体结构是为了使技术与您的运营规模和战略目标保持一致。

总结表:

| 优势 | 主要益处 |

|---|---|

| 能源效率 | 消除再加热循环,稳定电力需求,降低运营成本 |

| 吞吐量 | 实现连续加工,适用于大批量生产 |

| 耐用性 | 减少热循环和压力循环,延长设备寿命 |

| 工艺控制 | 通过稳定的真空、更清洁的零件和可重复的结果提高质量 |

准备好优化您的热处理过程了吗?KINTEK凭借卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,并辅以强大的深度定制能力,以精确满足独特的实验需求。无论您是进行大批量生产还是需要灵活的解决方案,我们都能帮助您实现卓越的效率和质量。立即联系我们,讨论我们的炉子如何使您的运营受益!

图解指南