从核心来看,真空回火炉需要一个快速且高度可控的冷却系统。主要组件是水压超过0.2 MPa且流量可调的水冷却回路,通常辅以使用惰性气体快速降低工件温度的强制冷却机制。

炉体冷却系统的目的不仅仅是使物体变冷。其真正功能是提供精确、可重复的冷却速率控制,这决定了工件的最终冶金性能,同时保护炉体免受热损伤。

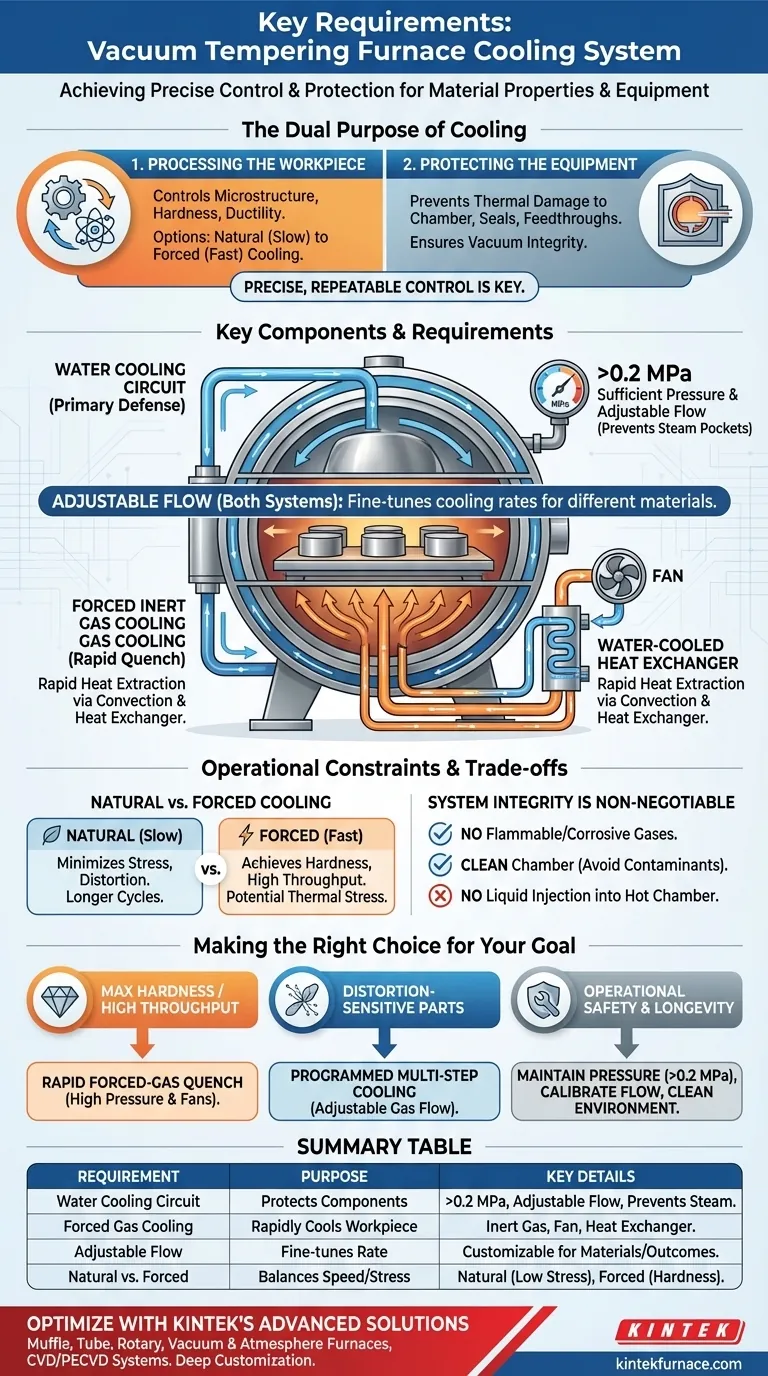

真空回火中冷却系统的双重目的

理解冷却系统首先要认识到其两个不同但同样重要的职责:处理工件和保护设备。

获得所需的材料性能

金属零件回火后的冷却速率直接影响其最终的显微组织、硬度和延展性。冷却系统必须能够精确管理这一过程。

不同的应用需要不同的冷却速率。这就是为什么系统提供从自然冷却(在真空中缓慢冷却)到强制冷却的选项,强制冷却主动去除热量。

保护炉体完整性

真空炉在极高的温度下运行。一个 robust 的冷却系统对于维持炉体自身的结构完整性至关重要。

水冷却回路不断地从炉膛壁、炉门密封和电源馈通装置中带走热量。如果没有它,这些部件会迅速降解或失效,导致真空泄漏和昂贵的维修费用。

关键组件及其要求

现代真空炉冷却系统是一个集成设计,每个部分都有特定功能。任何一个区域的故障都会影响整个过程。

水冷却回路

这是炉体抵御热量的主要防线。水在内置于炉壳内的夹套和管道中循环,以吸收并带走热能。

水压大于0.2 MPa的要求确保了足够的流量和接触以有效冷却热区。水压不足会导致局部沸腾(蒸汽袋),从而大大降低冷却效率并可能导致炉体出现热点。

惰性气体强制冷却

为了快速冷却工件,在回火循环完成后,将氩气或氮气等惰性气体注入热区。

这种气体通过对流从零件中吸收热量。然后,强大的风扇使热气体通过水冷式热交换器循环,该交换器在气体吹回到零件上之前将热量从气体中去除。这创造了一个高效的闭环,用于快速散热。

对可调流量的需求

可调流量的要求适用于水和惰性气体。这种控制使得操作员能够微调冷却速率。

不同的材料、零件厚度和所需的冶金结果需要不同的冷却曲线。可调流量赋予炉体处理各种工作的灵活性。

了解操作限制

正确运行真空炉需要尊重其操作限制,尤其是在冷却系统和炉膛环境方面。

自然冷却与强制冷却的权衡

强制冷却速度快,对于许多钢材实现特定硬度非常理想,但快速的温度变化可能会在复杂或精致的零件中引起热应力或变形。

自然冷却非常缓慢,最大限度地减少应力,但会延长循环时间,可能不适用于需要更快速淬火以达到其目标性能的合金。

系统完整性不容妥协

冷却系统是生命线。炉体必须在没有可燃或腐蚀性气体(这些气体可能损坏设备或造成危险)的环境中运行。

此外,炉膛必须保持清洁。油或残留物等污染物在循环过程中会汽化,干扰真空和冷却过程。严禁将任何液体直接注入热炉膛。

为您的目标做出正确选择

为确保持续、高质量的结果,您必须将冷却策略与您的特定加工目标相匹配。

- 如果您的主要关注点是实现最大硬度或高吞吐量: 使用高压水和强大循环风扇的系统进行快速强制气体淬火至关重要。

- 如果您的主要关注点是加工对变形敏感或复杂的零件: 需要具有可调气体流量的程序化多步冷却循环来管理热应力。

- 如果您的主要关注点是操作安全和设备寿命: 严格保持水压高于0.2 MPa,确保可调流量控制器经过校准,并保持炉体环境清洁是您最关键的任务。

最终,掌握冷却过程是实现真空回火操作控制和可重复性的基础。

总结表:

| 要求 | 目的 | 关键细节 |

|---|---|---|

| 水冷却回路 | 保护炉体部件 | 压力 >0.2 MPa,防止蒸汽袋,确保高效散热 |

| 惰性气体强制冷却 | 快速冷却工件 | 使用氩气/氮气,风扇循环,热交换器实现受控冷却速率 |

| 可调流量 | 微调冷却速率 | 允许针对不同材料、厚度和冶金结果进行定制 |

| 自然冷却与强制冷却 | 平衡速度和应力 | 自然冷却最大限度地减少变形;强制冷却实现硬度和高吞吐量 |

利用KINTEK先进的炉体解决方案优化您的真空回火! 凭借卓越的研发和内部制造能力,我们提供马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保精确的冷却系统性能,以满足您独特的实验需求,提升材料性能并延长炉体寿命。立即联系我们,讨论我们如何支持您实验室的成功!

图解指南