真空炉的核心特点体现在三个主要能力上。它们是:通过深度真空创造受控的无氧环境的能力;精确达到极高且均匀温度的能力;以及实现完全自动化、计算机控制的工艺以确保完美可重复性的能力。

真空炉的决定性特征不仅仅是加热,而是绝对控制。通过去除大气,您可以前所未有地控制材料的化学性质、结构和最终性能,从而实现其他任何类型炉具都无法达到的效果。

核心原理:无氧环境

真空是最基本的功能。通过去除空气和其他气体,炉具创造了一个惰性环境,可以防止在高温下发生不必要的化学反应。

防止氧化和污染

在高温下,大多数高性能金属会与氧气发生反应。这会导致氧化(生锈)、结垢和脱碳,所有这些都会损害材料的表面和结构完整性。

真空环境完全消除了这种风险。这对于加工钛、高温合金和先进陶瓷等活性材料至关重要,可确保获得清洁、光亮且不受损的表面光洁度。

去除副产品以获得更高的纯度

真空主动将污染物和被困气体从待加工材料中抽出,这种现象被称为脱气。

此过程通过在加热循环中去除不必要的副产品来净化材料。最终产品具有更高的密度、卓越的纯度和增强的机械性能。

无与伦比的热处理过程控制

除了真空本身,这些炉具还提供了无与伦比的热控制水平。这种精度允许工程师指定材料的最终微观结构。

高温和均匀温度

真空炉可以在极端温度下运行,通常范围从800°C到3,000°C以上(1,500–5,400°F)。

更重要的是,它们创造了高度均匀的加热区域。这确保了整个部件,无论其几何形状如何,都经历完全相同的热条件,从而在整个过程中产生一致且可预测的材料性能。

精确的温度管理

现代系统提供令人难以置信的精确温度控制,通常在设定点几度之内。

这通过复杂的传感器和计算机算法进行管理,允许对复杂的多阶段加热循环进行编程,并每次完美执行。

快速冷却(淬火)能力

许多真空炉都配有快速冷却或淬火系统。加热循环结束后,可以引入高压惰性气体以快速冷却部件。

这种快速冷却“锁定”了所需的金相结构,这是钢材硬化或控制高温合金晶粒结构的关键步骤。

确保过程完整性和可重复性

最后一组关键功能围绕着使真空热处理的复杂过程可靠、安全且可重复,尤其是在工业环境中。

先进的自动化和计算机控制

几乎所有现代真空炉都实现完全自动化。过程由可编程逻辑控制器 (PLC) 和计算机系统管理。

这种机电一体化集成消除了人为错误,保证每个部件都经过完全相同的处理周期,并为质量控制和认证提供详细的数据记录。

坚固的机械设计

这些炉具专为工业环境而设计。主要设计特点包括抗振动、优异的耐腐蚀性和高抗拉强度材料。这确保了较长的使用寿命和可靠的操作。

集成安全系统

在高温和深度真空下运行需要严格的安全协议。过温报警、冷却系统水流量传感器、泄漏保护和过压保护等功能是标准配置。这些系统确保操作员的安全和设备的完整性。

了解权衡

虽然功能强大,但真空炉并非所有加热应用的解决方案。了解它们的背景是理解其价值的关键。

复杂性和成本

创建和维护高真空所需的系统——包括泵、密封件和腔室结构——使得这些炉具比其大气对应物(例如简单的箱式炉)复杂且昂贵得多。

维护要求

高性能组件,特别是真空泵和密封件,需要严格且专业的维护计划,以确保它们以最高效率运行并防止昂贵的停机时间。

并非总是合适的工具

对于非活性材料的简单热处理,如果允许少量表面氧化或可以稍后清理,则标准大气炉通常是更实用且更具成本效益的选择。

为您的应用做出正确的选择

选择正确的炉具类型完全取决于您的材料和您期望的结果。

- 如果您的主要重点是加工高性能活性材料(如高温合金或钛):无氧真空环境对于防止灾难性降解是不可协商的。

- 如果您的主要重点是实现材料的最大纯度和强度:真空脱气和精确热控制的结合是您创建卓越组件的关键优势。

- 如果您的主要重点是工业规模、可重复的生产:自动化、PLC 控制和集成安全系统对于质量保证和高效运行至关重要。

- 如果您的主要重点是对非活性金属进行基本热处理:更简单、更具成本效益的常压箱式炉可能是更合适的工具。

最终,选择真空炉是决定投入以绝对控制材料最终形式和功能的投资。

总结表:

| 主要特点 | 描述 |

|---|---|

| 无氧环境 | 防止钛和高温合金等活性材料氧化和污染。 |

| 高温和均匀温度 | 在800°C至3,000°C以上的温度下运行,加热均匀,结果一致。 |

| 精确的温度控制 | 使用传感器和计算机算法将温度控制在几度之内。 |

| 快速冷却(淬火) | 使用惰性气体快速冷却材料,锁定所需的金相结构。 |

| 先进自动化 | PLC和计算机系统确保工艺可重复性和详细数据记录。 |

| 强大的安全系统 | 包括警报、传感器和保护机制,确保操作员和设备安全。 |

使用KINTEK先进的真空炉解决方案,释放您材料的全部潜力。凭借卓越的研发和内部制造能力,我们提供马弗炉、管式炉、旋转炉、真空和气氛炉,以及根据您的独特需求量身定制的CVD/PECVD系统。我们深入的定制能力确保了处理活性金属、陶瓷和高纯度应用的行业的精确性能。立即联系我们,讨论我们如何提高您实验室的效率和成果!

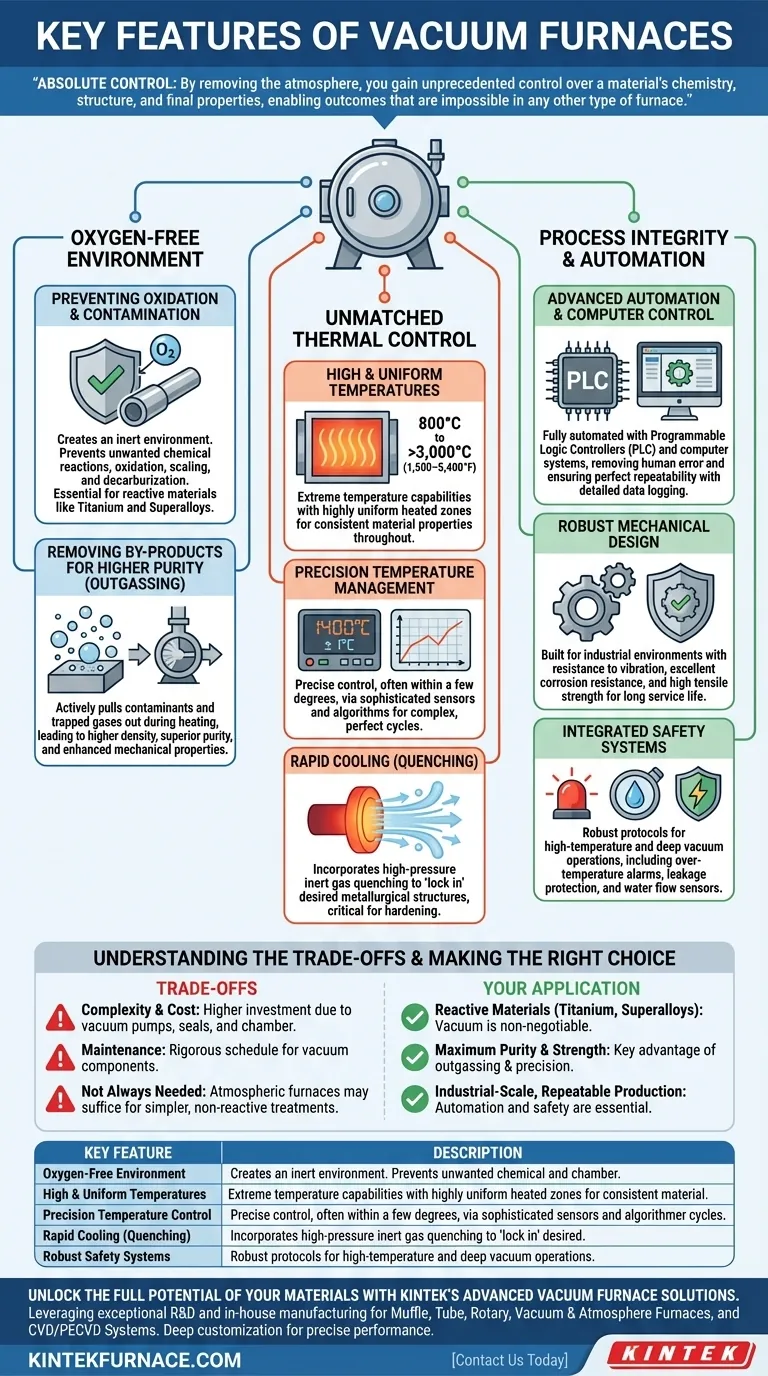

图解指南