碳化硅(SiC)加热元件的主要优势在于其卓越的高温性能、坚固的耐用性、能源效率和设计多功能性。这些特性使其成为要求苛刻的工业加热过程的绝佳选择,直接有助于提高运营效率、工艺稳定性和长期成本节约。

选择碳化硅不仅仅是选择一个加热元件;它是在高温环境下提高工艺能力和降低总体拥有成本的战略决策。其核心优势在于在其他材料会失效的条件下,实现一致、可靠的加热。

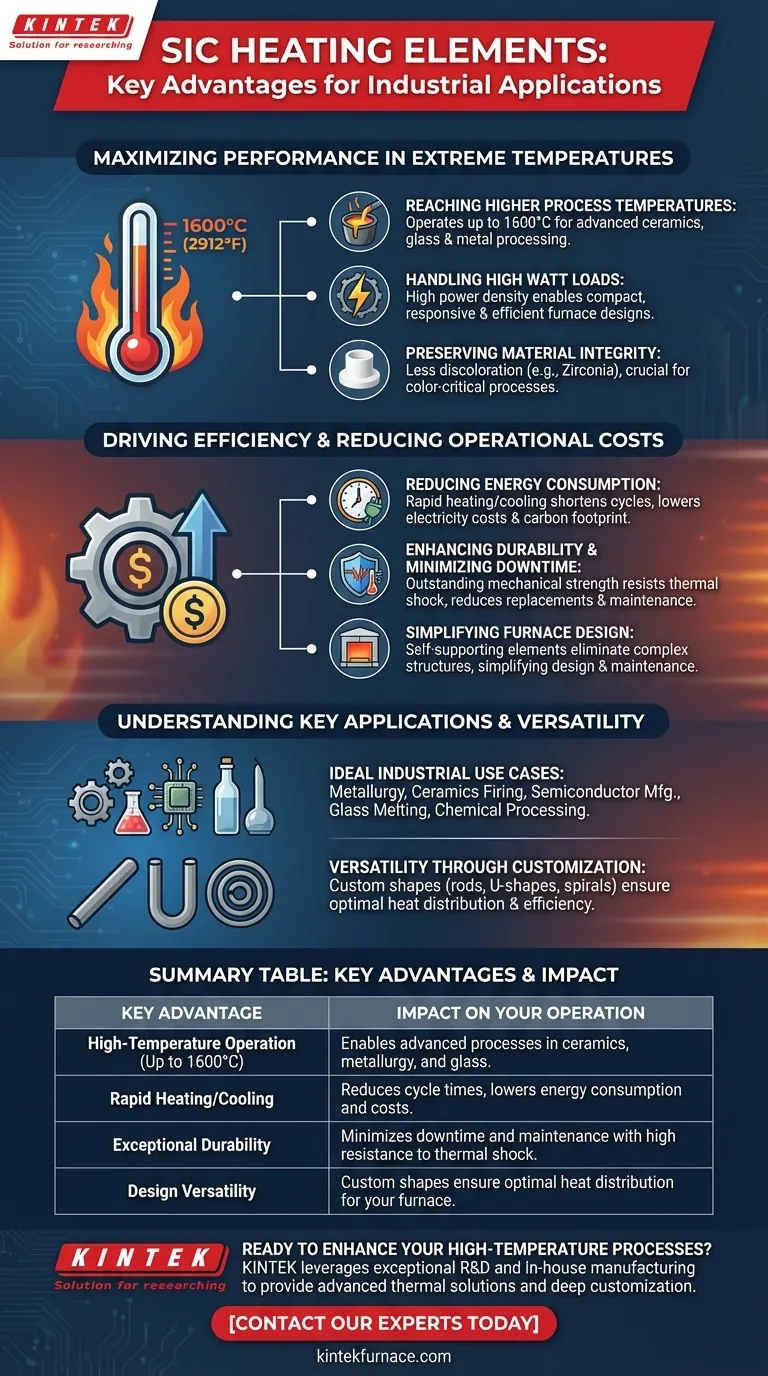

在极端温度下实现性能最大化

SiC元件最显著的优势在于其在极端高温下可靠运行的能力。这种能力是许多现代工业过程的基础。

达到更高的工艺温度

SiC元件的工作温度可高达 1600°C (2912°F)。这使得许多其他加热材料无法实现的工艺成为可能,例如先进陶瓷、玻璃生产和金属加工所需的工艺。

处理高功率负载

这些元件可以承受高功率密度,即功率负载。这意味着你可以从更小的元件中获得更多的热量,从而实现更紧凑、响应更快、效率更高的熔炉和窑炉设计。

保持材料完整性

在某些应用中,加热元件本身可能会影响产品。例如,与二硅化钼(MoSi2)等替代品相比,SiC对氧化锆等材料的着色影响较小,这对于最终产品颜色至关重要的工艺至关重要。

推动效率和降低运营成本

除了纯粹的温度性能外,SiC元件还提供有形的益处,可以降低运营支出并简化维护。

降低能耗

SiC元件具有快速的加热和冷却速率。这种快速达到目标温度的能力缩短了工艺循环时间,最大限度地减少了加热过程中的能量浪费,并最终降低了电费和运营的碳足迹。

提高耐用性并最大限度地减少停机时间

SiC元件设计具有出色的机械强度,对热冲击和物理应力引起的断裂具有很高的抵抗力。这种耐用性减少了更换频率,降低了人工维护成本,最重要的是,最大限度地减少了昂贵的意外停机时间。

简化熔炉设计

许多 SiC 元件是自支撑的,这意味着它们不需要熔炉内部复杂且昂贵的支撑结构。这简化了加热设备初始设计和制造,并使元件更换变得更加容易。

了解关键应用

其独特的性能组合使 SiC 成为一系列特定高价值工业领域(其中性能和可靠性是不可或缺的)的理想选择。

理想的工业用例

SiC是冶金、陶瓷烧制、半导体制造和玻璃熔化等行业的首选元件。其耐腐蚀和抗氧化性也使其在化学加工应用中具有价值。

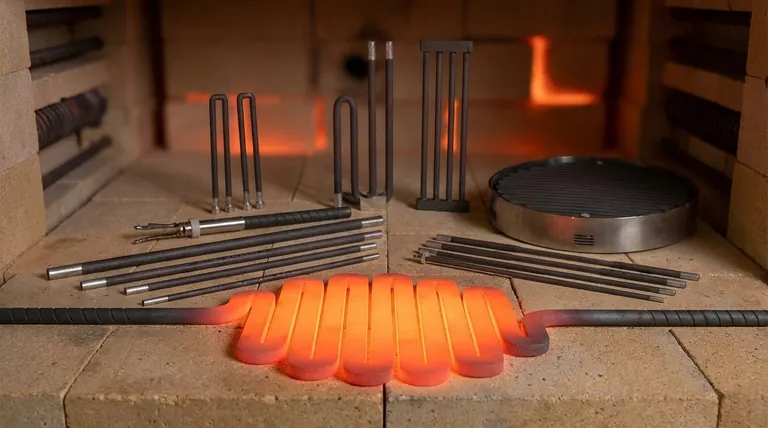

通过定制实现多功能性

SiC元件可以制造出各种形状和尺寸,包括棒状、U形和螺旋形。这使得加热系统能够根据特定熔炉的独特要求进行精确定制,确保最佳的热量分布和效率。

为您的目标做出正确的选择

在评估 SiC 时,请考虑其优势如何与您的主要运营目标保持一致。

- 如果您的主要重点是工艺速度和吞吐量: SiC 的快速加热能力直接缩短了循环时间并提高了生产力。

- 如果您的主要重点是在极端高温(高于 1400°C)下运行: SiC 高达 1600°C 的可靠性能使其成为玻璃、陶瓷和冶金等苛刻应用中的明确选择。

- 如果您的主要重点是最小化总体拥有成本: 能源效率、长使用寿命和低维护的结合使得 SiC 在其整个生命周期中成为一种极具成本效益的解决方案。

最终,集成 SiC 加热元件使您能够构建更具能力、更高效、更可靠的高温工业流程。

摘要表:

| 主要优势 | 对您运营的影响 |

|---|---|

| 高温运行(高达 1600°C / 2912°F) | 支持陶瓷、冶金和玻璃领域的先进工艺。 |

| 快速加热/冷却 | 缩短循环时间,降低能耗和成本。 |

| 卓越的耐用性 | 通过高耐热冲击性最大限度地减少停机时间和维护。 |

| 设计多功能性 | 定制形状(棒状、U形)确保熔炉实现最佳热量分布。 |

准备好使用可靠的 SiC 加热元件来增强您的高温工艺了吗?

在 KINTEK,我们利用卓越的研发和内部制造能力,为各种实验室和行业提供先进的热解决方案。我们的产品线,包括高性能管式炉、真空和气氛炉以及 CVD/PECVD 系统,辅以强大的深度定制能力,可精确满足您独特的实验和生产要求。

让我们帮助您实现卓越的工艺稳定性、效率和长期成本节约。立即联系我们的专家讨论您的特定应用需求!

图解指南