尽管真空钎焊非常有效,但它并非万能的解决方案。其主要缺点源于高操作复杂性、加热整个部件带来的冶金影响,以及其作为批次加工的特性。这些因素可能使其效率较低或不适合某些材料和生产环境。

真空钎焊的核心挑战在于其要求高且不容出错的特性。该过程需要大量的初始投资和严格的程序控制,并且其对整个工件的热效应可能会从根本上改变预先存在的材料性能。

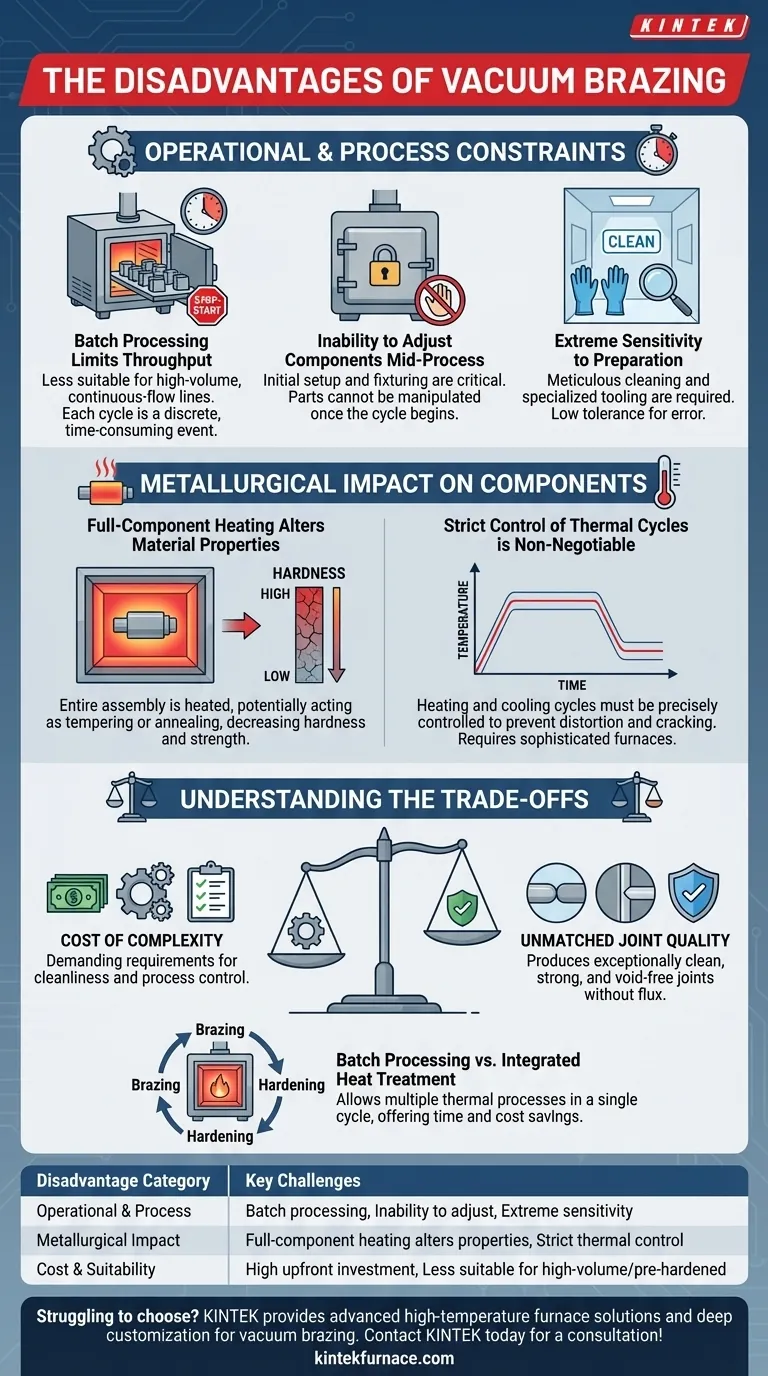

操作和工艺限制

真空钎焊的日常执行带来了几项重大障碍。这些不仅仅是小麻烦;它们是定义该过程的基本限制。

批次加工限制了吞吐量

真空钎焊几乎完全是批次过程。部件被装入炉中,产生真空,运行热循环,然后冷却部件,之后才能打开炉门。

这种固有的启动-停止性质使其不太适合以速度为主要驱动力的大批量、连续流生产线。每个循环都是一个离散的、耗时的事件。

无法在过程中调整部件

一旦炉门关闭且循环开始,部件就无法进行操作。初始设置和夹具至关重要且是最终的。

如果部件发生移位或接头错位,整个批次可能会受到影响。这使得返工困难且成本高昂,要求在装配阶段具有极高的精度。

对准备工作和环境的极端敏感性

真空钎焊的成功在很大程度上取决于部件进入炉子之前发生的事情。该过程对错误的容忍度非常低。

关键要求包括细致的部件清洁、使用专用的洁净装配室和专业工具。这些准备步骤中的任何失败都可能导致钎焊失败,浪费时间和资源。

对部件的冶金影响

与局部焊接不同,真空钎焊会将整个组件加热到钎焊温度。这对冶金有着必须加以控制的重大影响。

整体部件加热会改变材料性能

最关键的缺点是整个部件都被加热,而不仅仅是接头区域。

对于已经经过热处理(淬火和回火)或冷硬化的材料,这种热循环可能起到回火或退火过程的作用。这通常会导致整个部件的硬度和强度降低,这对于最终应用来说可能是不可接受的。

严格控制热循环是不可协商的

为了防止变形、残余应力或开裂,必须精确控制加热和冷却循环。这需要复杂的、高质量的真空炉和专业的工艺控制。

接头间隙(通常必须保持在严格的公差范围内,通常为 0.025 毫米至 0.125 毫米)和温度变化速率等因素是增加总体复杂性的关键变量。

了解权衡

真空钎焊的缺点是实现其独特优势所必须付出的权衡。

复杂性成本与无与伦比的接头质量

对清洁度和工艺控制的苛刻要求是生产极其清洁、牢固且无空隙接头的直接权衡。由于不使用助焊剂,因此没有助焊剂夹带或钎焊后腐蚀的风险,这对关键应用来说是一个主要优势。

批次加工与集成热处理

尽管是批次过程,真空钎焊允许在单个循环中组合多个热处理过程。钎焊、硬化和时效硬化通常可以结合起来,与单独执行这些步骤相比,这可以节省大量时间和成本。

为您的应用做出正确的选择

选择您的连接方法需要在流程限制与您的最终目标之间取得平衡。

- 如果您的主要关注点是关键部件的接头完整性和纯度: 尽管复杂,真空钎焊通常是更优的选择。

- 如果您的主要关注点是高产量生产且材料变化最小: 您应该研究替代的局部加热方法或其他连接工艺。

- 如果您的部件已经经过热处理达到最终硬度: 请仔细评估真空钎焊热循环是否会对所需的机械性能产生负面影响。

最终,您必须权衡苛刻的工艺要求与最终接头的卓越质量。

摘要表:

| 缺点类别 | 关键挑战 |

|---|---|

| 操作与工艺 | 批次加工限制吞吐量,无法在过程中调整部件,对准备工作极端敏感。 |

| 冶金影响 | 整体部件加热会改变材料性能(例如,硬度降低),需要严格控制热循环。 |

| 成本与适用性 | 初始投资高,不太适合大批量生产或预硬化部件。 |

正在努力为您的关键部件选择正确的耐高温连接工艺? KINTEK 利用卓越的研发和内部制造能力,提供配备先进高温炉解决方案的多个实验室。我们的产品线,包括马弗炉、管式炉、回转炉、真空与气氛炉以及 CVD/PECVD 系统,辅以我们强大的深度定制能力,可以精确满足真空钎焊等独特实验要求。让我们的专家帮助您权衡取舍,并为您选择或定制理想的炉子以满足您的应用需求。立即联系 KINTEK 进行咨询!

图解指南