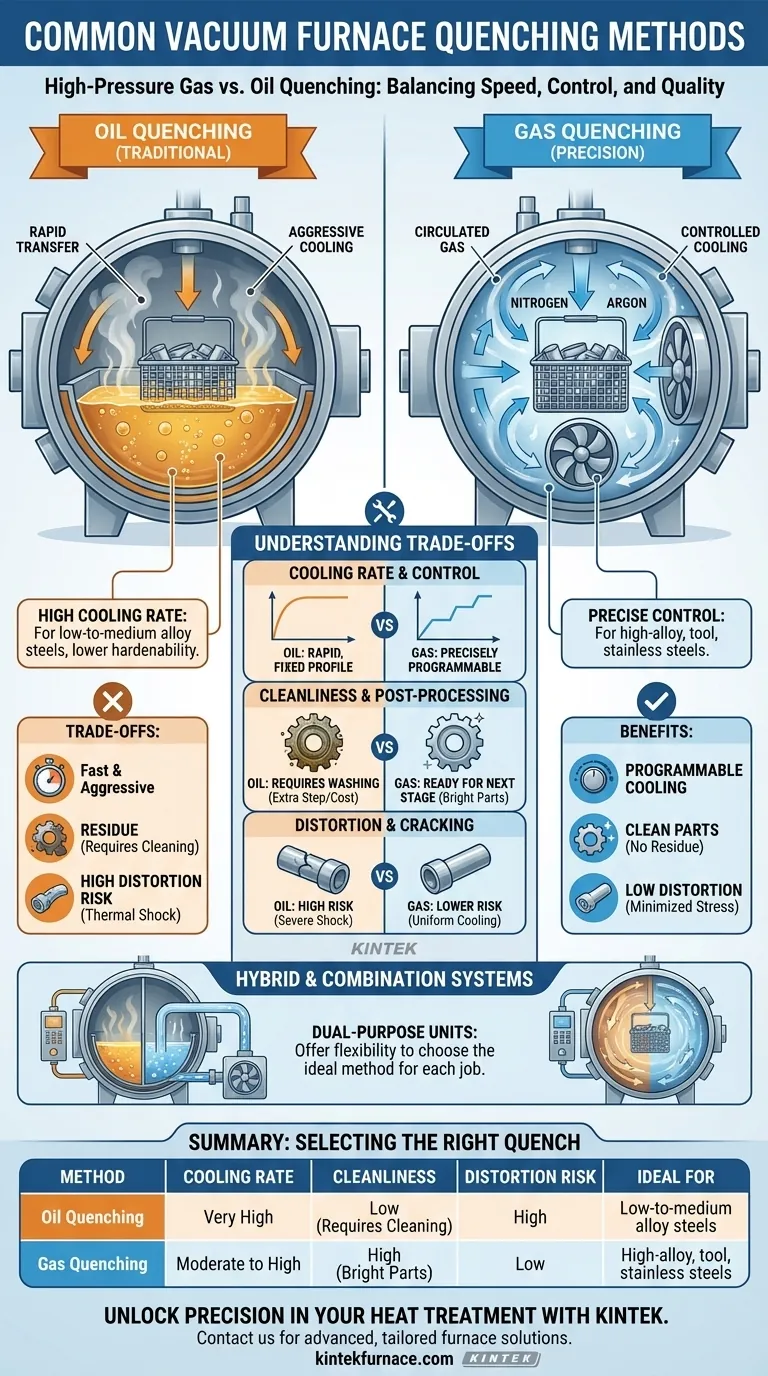

在真空炉中,淬火主要通过两种方法实现:高压气体淬火和油淬。选择哪种方法取决于待热处理的特定材料以及为获得所需的冶金性能(如硬度和微观结构)所需的冷却速率。

真空炉淬火的基本决策是在速度和控制之间进行权衡。对于硬化性较低的合金,油淬可提供最高的冷却速度;而对于更敏感的高合金材料,气体淬火则提供卓越的清洁度、减少的变形和精确的工艺控制。

两种主要淬火方法说明

了解气体淬火和油淬的机理和应用对于任何热处理工艺都至关重要。每种方法与材料的相互作用都不同,产生的效果也不同。

油淬:传统方法

油淬涉及将加热后的工件从真空炉的热区快速转移到集成的密封油槽中。这种浸入提供了极快且剧烈的冷却速度。

该方法对于某些硬化性较低的中低合金钢至关重要。这些材料需要非常快速的淬火才能正确转变其微观结构并达到完全硬度。

气体淬火:精度与清洁度

气体淬火使用高纯度的惰性气体(最常用的是氮气或氩气)来冷却工件。气体被引入热区,并通过强大的风扇高速循环,冷却速率由气体压力控制。

压力范围可以从用于非常缓慢冷却的亚大气压到高达25 bar的高压气体淬火(HPGQ)。该方法非常适合高速工具钢、模具钢和不锈钢等材料,这些材料对热冲击敏感,但具有足够的硬化性,可以用气体有效冷却。

理解取舍

选择淬火方法不仅仅是看其主要功能;它涉及平衡零件完整性、后处理要求和运营成本等相互竞争的因素。

冷却速度与控制

油淬提供了非常快速的淬火,但其冷却曲线基本上是固定的。很难在过程中修改冷却速率。

气体淬火提供卓越的控制。通过调整气体压力和风扇速度,可以精确地对冷却速率进行编程,甚至可以在循环过程中改变冷却速率,以优化冶金结果并最大限度地减少应力。

零件清洁度和后处理

在油中淬火的零件会留下油残留物,必须通过后续的清洗过程去除。这为生产增加了一个额外的步骤和成本。

气体淬火会产生异常干净光亮的零件,这些零件通常无需任何清洁即可进入下一制造阶段。

变形和开裂风险

油淬的剧烈热冲击会增加零件变形、弯曲甚至开裂的风险,特别是对于几何形状复杂或截面较薄的部件。

气体淬火更均匀和受控的冷却显着减少了热应力,从而带来了更高的尺寸稳定性和更低的废品率。

混合和组合系统

为了提供最大的灵活性,一些真空炉被设计为双用途系统。这些装置包含一个集成的油槽和一个高压气体淬火系统,允许操作员为每项特定工作选择理想的方法。

另一种变化是在油槽表面上方使用2-5 bar的气体压力进行淬火,这有助于抑制油蒸气并改变冷却特性。

为您的应用选择正确的淬火方式

最佳的淬火方法始终是能够实现目标冶金性能而不损害部件完整性的方法。

- 如果您的主要重点是低合金钢的最大硬度: 由于其无与伦比的冷却速度,油淬通常是必要的选择。

- 如果您的主要重点是最大限度地减少变形并确保零件清洁度: 高压气体淬火是更优越的方法,特别是对于高合金钢、工具钢和不锈钢。

- 如果您的主要重点是处理各种材料的过程灵活性: 具有油淬和气淬能力的双腔炉提供了最通用的解决方案。

最终,将淬火方法与材料特定的相变要求相匹配是真空热处理成功的关键。

摘要表:

| 方法 | 冷却速度 | 清洁度 | 变形风险 | 理想用途 |

|---|---|---|---|---|

| 油淬 | 非常高 | 低(需要清洗) | 高 | 中低合金钢 |

| 气体淬火 | 中等到高 | 高(光亮零件) | 低 | 高合金钢、工具钢、不锈钢 |

利用 KINTEK 释放您热处理的精度

在为您的材料选择正确的淬火方法时遇到困难?在 KINTEK,我们利用卓越的研发和内部制造能力,提供针对您需求定制的先进高温炉解决方案。我们的产品线——包括马弗炉、管式炉、旋转炉、真空与气氛炉以及 CVD/PECVD 系统——辅以强大的深度定制能力,以精确满足独特的实验要求。无论您是处理需要油淬的低合金钢,还是需要气体淬火的高合金材料,我们都能确保最佳的冷却速率、减少的变形和卓越的清洁度。

立即联系我们,通过我们的 联系表格 讨论我们的炉子如何提高您实验室的效率并实现您的冶金目标!

图解指南